Para un líder dentro de un centro de distribución/cumplimiento, la temporada decembrina es el gran reto del año.

Tras una larga planeación de casi un año vienen enormes volúmenes de pedidos para El Buen Fin, el Black Friday, el Cyber Monday, Navidad y Año Nuevo.

Luego de ese periodo llega el nuevo año, y con éste, el momento de tomar armar la planeación para el resto del año, con estrategias que marquen la diferencia para la eficiencia logística.

A continuación, enlistamos 10 propósitos logísticos para este 2024 que ayudarán a iniciar el año con el pie derecho.

Son 10 pasos operativos que garantizarán una mejora continua y que las metas trazadas se logren con mayor facilidad.

1. Mejorar tu visibilidad

Para satisfacer las actuales expectativas de los clientes, las empresas necesitan dotar de visibilidad a las cadenas de suministro.

La actual figura del planeador de la cadena de suministro es de vital importancia porque distribuye las tareas a realizar y organiza los datos que brindarán información sobre los procesos a las distintas áreas.

La visibilidad inteligente, una combinación de visibilidad estructural y dinámica, es una forma rentable de generar resiliencia enfocada en la cadena de suministro.

2. Cuidar al personal

La automatización y la inteligencia artificial están transformando drásticamente el panorama laboral.

A medida que las máquinas asumen tareas repetitivas y rutinarias, la fuerza laboral se enfrenta a la necesidad urgente de desarrollar un conjunto equilibrado de habilidades que combinen la modalidad soft con las skills tecnológicas.

En esta era de cambio acelerado, la capacitación laboral que abarque ambos aspectos se ha vuelto esencial para el éxito individual y colectivo.

3. Invertir en la tecnología correcta

Es fácil perder de vista las razones principales para agregar automatización a un centro de distribución o de fabricación: cumplir los objetivos de negocio, mejorar las operaciones comerciales y simplificar los procesos.

Saber qué factores son más importantes para la empresa puede ayudar a limitar la búsqueda de una solución tecnológica y un diseño de sistema.

Del mismo modo, es clave identificar qué procesos o factores ayuda a resolver la tecnología que se tiene en la mira.

4. Monitorear las métricas en tiempo real

La demanda de información en tiempo real sobre los movimientos de carga por parte de las empresas transportistas va en aumento.

Hay fuertes motivos para buscar este monitoreo: el seguimiento de los vehículos y la recopilación de información sobre los recorridos podría derivar en una mejor estrategia de distribución y recolecta de paquetes.

5. Minimizar tus devoluciones

La logística inversa es uno de los grandes dolores de cabeza para los e-commerce y un proceso al que no se quieren enfrentar los clientes ni las marcas.

- Sin embargo, una gestión adecuada de las devoluciones puede convertir a un cliente insatisfecho en uno recurrente.

En México, 57% de las peticiones de devoluciones en e-commerce se solucionan con un cambio de producto a fin de evitar un reembolso.

6. Evitar los cuellos de botella

Los cuellos de botella los crean aquellas actividades que ralentizan los procesos de producción, incrementan los tiempos de espera y disminuyen la productividad de una empresa.

Existen varios métodos para detectar los cuellos de botella, pero todos ellos comparten algunos pasos, entre ellos:

- Planificar de forma óptima los procesos de la empresa.

- Evaluar los cambios y el desempeño operativo.

- Mejorar el flujo de la información.

7. Tener un slotting adecuado

Muchas empresas han aumentado sus niveles de stock de seguridad y están almacenando más producto terminado en sus centros de distribución.

De esa forma se aseguran de no tener una interrupción en el suministro a corto plazo, pueda potencialmente realmente impedir que surtan las órdenes. Pero eso se traduce en centros de distribución completamente llenos.

Para lidiar con esto, algunos expertos proponen reubicar la mercancía en el centro de distribución, el llamado "re-slotting".

Otra solución es optimizar la profundidad de almacenamiento o reducir del ancho de los pasillos.

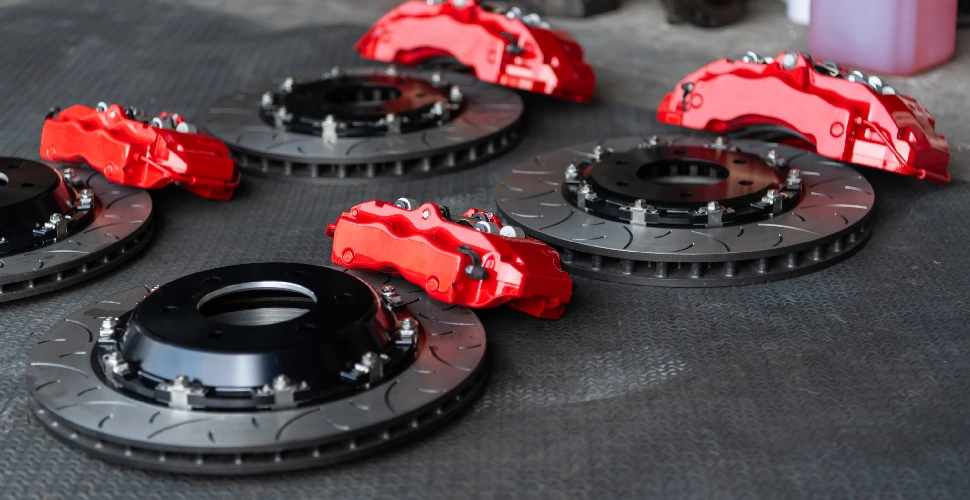

8. Dar mantenimiento a tu maquinaria

Los gastos de mantenimiento constituyen una parte considerable del presupuesto de una empresa, sobre todo para aquellas con operación y gestión de flotas.

Por tanto, deben administrarse de manera rentable mediante la toma de decisiones informadas.

Expertos proponen aplicar el principio 80/20 al planear los mantenimientos de las flotas: 80% de inversión para mantenimiento preventivo y 20% para reparaciones.

Al hacerlo los vehículos requerirán de menos mantenimiento correctivo.

9. Mejorar tu nivel de servicio

Una buena tecnología para optimización de rutas hace posible ahorrar hasta 85% en tiempos de planeación. También reduce un 22% los costos asociados al transporte y mejora en al menos un 6% el nivel de servicio en los canales de distribución.

10. Ser más sustentable

En los últimos años, muchas instalaciones de almacenamiento se han centrado en implementar soluciones ecológicas que reduzcan tanto los desechos como los costos.

Entre esas prácticas se encuentran la contratación cercana, el abastecimiento local y utilizar carretillas elevadoras multifunción.

También diseñar/rediseñar el layout de almacenes y centros de distribución para minimizar la huella de carbono del edificio.