El cubicaje es de vital importancia, tanto para el transportista como para el embarcador o cliente de éste porque hacerlo mal afecta el costo de operación de todos los involucrados en el proceso de suministro.

Si el transportista subutiliza su capacidad instalada al embarcador o cliente les puede resultar más caro el transporte por unidad movilizada, además del riesgo de tener mermas por un mal acomodo de las mercancías.

Por el contrario, un buen cubicaje es determinante en las maniobras seguras en el proceso de carga y descarga del producto.

Buenos cubicajes disminuyen los tiempos de entrega y contribuyen a tener un proceso de distribución de las mercancías más ágil.

Un buen cubicaje incrementa la rentabilidad empresarial

Durante la administración y operación del transporte, el proceso de carga y acomodo de las mercancías dentro de los camiones o contenedores debe ser planificado para incrementar la rentabilidad empresarial a través del aprovechamiento de la capacidad del equipo de transporte.

En el ámbito de la logística del embalaje, el desarrollo de las prácticas de unitarización de las cargas (paletización y contenerización) consiguió la agilización de las maniobras de carga y descarga de las mercancías en camiones y contenedores, para su posterior llenado y vaciado en los buques.

Sin embargo, se ha observado que la unitarización a través de pallets o utillajes similares no responden al problema de aprovechamiento de la capacidad de transporte porque las dimensiones de las tarimas no son múltiplos de las medidas del contenedor o cajas de camión.

Esto provoca espacios vacíos durante el acomodo de la carga; de hecho, estos huecos son llenados con bolsas de aire u otros objeto para evitar el desplazamiento de las tarimas y los productos durante el transporte.

Te puede interesar: Cubicaje 2021: una guía rápida en 5 pasos

Dimensiones de los contenedores

Los contenedores estándar presentan las siguientes dimensiones: 20 pies de largo por 8 pies de ancho por 8’6 pies alto; esto es, 5 mil 898 milímetros de largo; 2 mil 352 milímetros de ancho; y 2 mil 393 milímetros de alto.

Por su parte, el pallet estándar tiene mil milímetros de ancho, mil 200 milímetros de largo por 150 milímetros de alto.

En su forma más simple, para el ancho del contenedor caben 2.3 pallets, y considerando el ancho del contenedor contra el largo del pallet no alcanzan a caber ni dos pallets enteros (1.96) presentándose desperdicios de espacio en ambos casos.

A lo largo del contenedor caben 5.8 o 4.95 pallets, según el acomodo del largo y ancho de éstos. Desde luego, esta falta de adaptabilidad produce ciertos desperdicios de transporte en términos de volumen y área utilizada, incrementando el costo por unidad transportada y afectando el precio del producto.

Comparación de costos y supuestos ahorros

Por otro lado, alguien podría decir que el uso de pallets ahorra tiempo y movimientos, lo que significaría también economizar en costos de operación por concepto de maniobras, y también tendrá razón al respecto.

El punto anterior nos lleva a la necesidad de realizar un análisis para comparar el costo y ahorros de ambos casos, y con ello tomar decisiones sobre el tipo de cubicaje a utilizar para cargas regulares y del mismo tipo.

Sin embargo, para las cargas irregulares y de diferentes tipos y dimensiones que se presenta de manera muy recurrente en supermercados, centros de distribución y servicios de paquetería, el paletizado mixto juega un papel importante en la industria de la distribución, debido a los diferentes tamaños y formas de los paquetes que se embalan en los pallets.

Por lo anterior, cada pallet debe ser embalado de manera eficiente con respecto a la utilización del volumen máximo, con el propósito de minimizar los costos de entrega.

La estiba influye directamente en el costo del transporte

Es importante señalar que la estiba o altura del pallet es un factor que afecta directamente los costos de transporte, pues la altura de apilamiento de los productos se ve restringida por el peso máximo que puede soportar su empaque o embalaje.

Dicha situación provoca que los embarcadores enfrenten problemas para optimizar el uso de los pallets y el llenado de la caja de los camiones o contenedores, subutilizando el equipo de transporte, ya sea por una mala práctica del llenado, o porque los artículos que se transportan presentan diferentes pesos, dimensiones y formas irregulares.

Lo anterior también ocurre cuando en un proceso de distribución las mercancías deben ser acomodadas de acuerdo con el plan de entrega en los sitios de consumo.

Los problemas de cubicaje

Como es evidente, el problema para determinar el mejor acomodo de las mercancías al interior del camión o contenedor es muy complejo, debido a la gran cantidad de variables que interactúan. A esta situación se le conoce como el problema de cubicaje.

El problema de cubicaje se presenta cuando el camión, semirremolque o contenedor multimodal no ocupó su capacidad volumétrica o de peso, debido al pésimo acomodo de la carga en su interior.

Esta situación ha dado origen al desarrollo de diversos métodos cuyo objetivo se orienta a acomodar cierta cantidad de productos en los contenedores de transporte, a fin de utilizar al máximo su espacio, reducir el costo por unidad transportada y facilitar la distribución de las mercancías.

Para ello se considera el conjunto de restricciones que pudieran presentarse durante las operaciones, tales como el peso y volumen nominal de los contenedores.

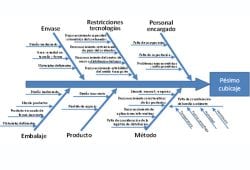

Factores que influyen en un mal cubicaje

Un pésimo cubicaje puede presentarse por el acomodo incorrecto de las mercancías debido a la inadecuada combinación del peso, formas y volumen de los productos, sin embargo, existen otros factores que también contribuyen en el desaprovechamiento de la capacidad de transporte.

Entre ellos podemos mencionar las características del envase y el embalaje; el desconocimiento de las restricciones tecnológicas de los propios contenedores, el método empleado en la carga de los contenedores, los atributos del personal que interviene en las maniobras y el diseño del producto.

Dichos factores se explican a continuación:

Diseño del envase

El diseño del envase normalmente permite el traslado del producto, impidiendo roturas y daños, y trata de optimizar el volumen de carga en los contenedores de transporte y almacenes.

Sin embargo, la mayoría de los diseños realmente no cumplen con estas expectativas de manera directa, y tienen que ser reempaquetados debido al mismo diseño del envase y por el tipo de materiales que utilizan.

Por ejemplo, un perfume que es envasado en frascos de 250 mililitros (envase primario) es resguardo en pequeñas cajas de cartón para su presentación y venta (envase secundario), que requerirán ser embaladas para su transporte masivo.

En productos que no requieren de un embalaje especial para su protección y transporte, hace más crítico el uso de la capacidad volumétrica del contenedor de transporte, tales como bidones, botes de pintura, tambos, garrafones de agua, entre otros.

Una restricción todavía con mayor impacto en el cubicaje es la imposibilidad de rotar algunos productos por la posibilidad de derrame o simplemente por su fragilidad.

Existe una gran variedad de envases en tamaños y formas regulares e irregulares que dificulta el uso total de la capacidad volumétrica o cubicaje de los contenedores que, por lo tanto, requiere de un embalaje especial.

El factor embalaje

El diseño del embalaje debe permitir el uso óptimo de la capacidad de los almacenes y de los contenedores utilizados para el transporte.

No obstante esto último, las deficiencias para lograr un apropiado cubicaje pueden derivarse de un diseño inadecuado del embalaje que propicia espacios o huecos en los contenedores cargados.

También del incorrecto acomodo de una mezcla de productos con tamaños y formas variadas, e incluso por la calidad de soporte de los materiales utilizados. Todo lo anterior puede provocar subutilización de la capacidad volumétrica del contenedor de transporte.

Restricciones tecnológicas

Se refiere a las restricciones de peso y volumen máximo que presentan los diferentes tipos de contenedores utilizados para el transporte de mercancías, que bien puede ser la de un camión unitario, una caja semirremolque o un contenedor multimodal.

Como es conocido, este tipo de equipo de transporte se encuentra normado o estandarizado, sin embargo, por necesidades de logística, sus características tecnológicas varían en términos de sus dimensiones y capacidad de carga.

Métodos para un correcto cubicaje

El cubicaje en mucho depende del método utilizado para el acomodo de las mercancías en el camión unitario, la caja semirremolque o un contenedor multimodal.

Sin planeación, el cubicaje evidentemente dejará muchas dudas de haber encontrado la mejor solución, sobre todo, cuando el equipo de transporte se llena manualmente y de manera empírica.

Esta práctica generalmente es producto del desconocimiento y aplicación de métodos apropiados o uso de herramientas informáticas que involucren el conjunto de factores que se han descrito hasta el momento.

Hay que considerar siempre el envase y embalaje, las características de los productos, las dimensiones del contenedor y el efecto del medio ambiente que se produce en su interior.

En el mercado, este tipo de herramientas son de uso cada vez más común y permiten conjugar de manera interesante todas estas variables con resultados bastante precisos.

Permiten planificar conformar un método más adecuado para el llenado de los camiones y contenedores multimodales.

Personal encargado

Un aspecto que no puede omitirse es el personal encargado del llenado de los camiones, pero no solo a los maniobristas o estibadores que manipulan las mercancías y ejecutan el cubicaje, sino incluye también al personal responsable de organizar esta actividad, por ejemplo, gerentes, coordinadores, supervisores, etc.

De hecho, la responsabilidad de los problemas de cubicaje generalmente recae en las personas encargadas de planificar la manera que serán acomodadas y distribuidas las mercancías al interior de los camiones o contenedores multimodales.

En términos generales, los problemas de cubicaje se agudizan por la falta de compromiso de los responsables o porque éstos no poseen el nivel de entrenamiento, capacitación y conocimientos suficientes para desarrollar esta actividad.

Podría señalarse que ambos aspectos son la causa principal que da origen al conjunto de problemas antes señalados, sobre todo porque se desconoce cómo interactúan sus elementos.

Hay casos en los que las características antropométricas de los individuos son un elemento que influye de manera negativa en el aprovechamiento de la capacidad de transporte.

Por ejemplo, el peso de la carga y tamaño de los paquetes podrían ser un obstáculo para que el hombre pudiera alcanzar lugares más altos al interior de los camiones y contenedores multimodales.

Diseño del producto

El diseño del producto muchas veces es el principal factor que genera sobrecostos debido a los espacios físicos que se pierden a causa de los “huecos” que se presentan dentro del embalaje y entre los productos que se transportan, reduciendo el número de unidades que podrían haberse movido por un contenedor.

Sean Connolly señala que en empresas con altos estándares de calidad existe la práctica de otorgarle una mayor importancia al departamento de diseño de producto, empaque y embalaje.

¿La razón? Porque éste no sólo se ha dado a la tarea de participar en el desarrollo de productos, sino también se han enfocado al análisis de los costos del embarque, generando las normas y especificaciones sobre el empaque con un enfoque en la consolidación de la carga en los contenedores.

Por si te lo perdiste: Tips para mejorar el empaque y envío de productos

El fin último es maximizar el número de productos en el envío y facilitar las maniobras de carga y descarga

No necesariamente la reducción del tamaño de los empaques es lo más eficiente; una mejora en el diseño del producto puede optimizar la agrupación de las mercancías, ya sea en un pallet, caja de camión o contenedor, reduciendo los costos significativamente y mejorando la utilización de la capacidad de transporte.

Ajustarse a las dimensiones del contenedor

En otros casos, con el simple hecho de modificar el producto es suficiente para reducir los costos de distribución mediante un mejor cubicaje.

Por ejemplo, un equipo original para cultivo con diseño y dimensiones específicas transportaba 435 unidades por contenedor; sin embargo, realizando ajustes en el diseño del producto los números cambiaron.

Reacomodándolo al interior del embalaje y girando la caja por el lado más largo con 1.5 pulgadas menos, se incrementó a 504 el número de unidades transportadas por contenedor, a pesar de que las dimensiones que quedaron como ancho y alto resultaron mayores en el embalaje final en 0.5 y 1.5 pulgadas, con respecto al original.

En este caso, el embalaje se ajustó mejor a las dimensiones del contenedor, permitiendo un mayor número de unidades.

También lee: Transporte de mercancías efectivo, esencial para éxito de empresas: SCT

Desde luego, hubo que reforzar la resistencia de la caja de cartón modificando la dirección de su ondulación (corrugado) para el soporte de carga.

Este incremento en el número de unidades por contenedor, se vio reflejado en la cantidad de contenedores que dejaron de usarse, y sobre todo, en el importe a pagar por concepto de transporte.

Cubicaje: máximo aprovechamiento del espacio físico

A manera de conclusión, puede decirse que la solución del problema del cubicaje debe buscar el aprovechamiento máximo del espacio físico (área y volumen) de los camiones o contenedores.

También debe contemplar minimizar el precio por tonelada movilizada y el costo logístico de su traslado, teniendo en cuenta que todo tipo de transporte tiene una capacidad de carga limitada, tanto en dimensiones (largo x ancho x alto) como en peso.

Te puede interesar: Tecnología blockchain, ventaja para el transporte de mercancías

Esto significa que la solución del cubicaje no debe exceder el valor máximo permitido nominal de la capacidad del vehículo y respetar las normas vigentes de pesos y dimensiones, buscando a la vez que la mercancía no se dañe.

Cabe señalar que al minimizar los espacios vacíos en contenedores y cajas remolque no sólo resuelve el impacto económico, sino también contribuye al medio ambiente porque se reduce el tráfico de camiones de carga.

THE LOGISTICS WORLD