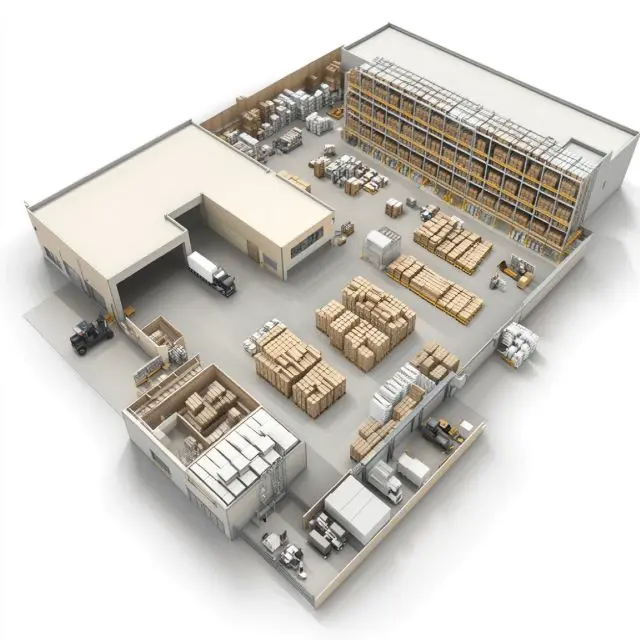

El diseño de layouts de almacén es un elemento crítico en la cadena de suministro moderna, donde la eficiencia, la seguridad y la optimización del espacio son clave para lograr una operación logística eficaz.

Un layout bien diseñado no solo maximiza el uso del espacio disponible, sino que también mejora el flujo de trabajo, incrementa la seguridad y puede reducir significativamente los costos operativos.

- En este artículo, exploramos las mejores prácticas, analizamos los diferentes tipos de layouts, revisamos tecnologías emergentes y presentamos casos de estudio para ofrecer una guía completa sobre cómo optimizar un almacén para maximizar su productividad.

Tabla de contenidos

- Importancia del layout en la eficiencia operativa

- Diferencias entre layouts tradicionales y modernos

- Factores clave para diseñar un layout eficiente

- Tipos de layouts de almacén y sus aplicaciones

- Tecnologías y herramientas para optimizar el layout

- Layouts Exitosos en la Industria

- Tendencias futuras en el diseño de layouts de almacén

- Conclusión: Cómo implementar un layout eficiente en tu almacén

El layout de un almacén es la disposición estratégica de sus áreas de trabajo, almacenamiento y circulación. Su importancia radica en cómo influye directamente en la eficiencia operativa.

Un diseño ineficaz puede generar cuellos de botella, aumentar los tiempos de procesamiento y elevar los costos operativos. Por el contrario, un layout optimizado facilita un flujo de trabajo ágil, minimiza los desplazamientos innecesarios y reduce los riesgos de accidentes laborales.

Claves para organizar el layout del almacén ↗

La optimización de las operaciones es uno de los principales objetivos de diseñar los espacios

Importancia del layout en la eficiencia operativa

La eficiencia operativa en un almacén depende en gran medida del diseño de su layout. Un buen diseño optimiza el flujo de materiales y personal, lo que minimiza los tiempos de desplazamiento, mejora la accesibilidad a los productos y reduce el riesgo de accidentes.

Además, un layout eficaz puede facilitar la implementación de tecnologías avanzadas, como sistemas de gestión de almacenes (WMS) y automatización, lo que a su vez puede mejorar la precisión en el manejo del inventario y la rapidez en el procesamiento de pedidos.

Ebook descargable: Cobots en el almacén: colaboración robótica con los humanos ↗

En este nuevo E-book descargable sin costo para profesionales de la industria, profundizamos en los robots colaborativos (cobots) y cómo están transformando las operaciones logísticas

Diferencias entre layouts tradicionales y modernos

Los layouts tradicionales se enfocan principalmente en maximizar el espacio de almacenamiento, sin considerar plenamente la eficiencia operativa. Estos diseños suelen tener pasillos anchos y espacios amplios para facilitar el acceso, pero no siempre optimizan el flujo de trabajo.

En contraste, los layouts modernos priorizan la flexibilidad y la integración de tecnologías avanzadas, como los sistemas automatizados de almacenamiento y recuperación (AS/RS) y el uso de RFID para la gestión del inventario en tiempo real.

Estos avances permiten un manejo más dinámico de los productos y una rápida adaptación a las fluctuaciones en la demanda.

Factores clave para diseñar un layout eficiente

El diseño de un layout de almacén debe considerar varios factores interrelacionados que afectan la eficiencia y la seguridad del almacén.

- Análisis del flujo de mercancías

Optimizar el flujo de mercancías es esencial para reducir tiempos de procesamiento y minimizar errores. Esto implica diseñar rutas claras y directas para el movimiento de productos desde la recepción hasta el envío, evitando cruces innecesarios y cuellos de botella.

Los layouts en forma de U, I y L son populares precisamente porque facilitan un flujo continuo y ordenado de productos. Un análisis detallado del flujo de trabajo también puede revelar oportunidades para mejorar la ergonomía y la seguridad, reduciendo la fatiga y el riesgo de lesiones entre los trabajadores.

- Maximización del espacio de almacenamiento

La maximización del espacio es otro factor clave en el diseño de layouts. Esto incluye aprovechar al máximo tanto el espacio vertical como el horizontal mediante el uso de estanterías ajustables y equipos como montacargas que puedan operar en pasillos estrechos.

Además, es fundamental que los productos de alta rotación se almacenen en áreas de fácil acceso para reducir los tiempos de picking y mejorar la eficiencia operativa.

El uso de tecnologías como los sistemas de gestión de almacenes (WMS) avanzados permite optimizar la disposición del inventario en tiempo real, asegurando que cada centímetro cúbico del almacén se utilice de manera efectiva. Esto no solo maximiza el uso del espacio, sino que también ayuda a reducir los costos de almacenamiento a largo plazo.

- Consideraciones ergonómicas y de seguridad

El diseño del layout también debe centrarse en el bienestar y la seguridad de los trabajadores. Espacios adecuados para maniobrar, estaciones de trabajo ergonómicas y pasillos bien señalizados reducen el riesgo de accidentes y mejoran la productividad.

Las áreas de carga y descarga son particularmente críticas y deben diseñarse con medidas de seguridad estrictas para evitar accidentes.

La seguridad en el almacén también depende de la calidad del diseño del layout. Es crucial asegurar que haya suficiente espacio para que los equipos, como los montacargas, operen sin riesgo de colisiones. Además, la formación continua y la participación de los empleados en la evaluación de riesgos son esenciales para mantener un ambiente seguro.

La solución innovadora a la crisis de espacio para almacenamiento en México y Latinoamérica ↗

La importancia del almacenaje automatizado en la optimización del espacio

Tipos de layouts de almacén y sus aplicaciones

Existen varios tipos de layouts que pueden adaptarse a las necesidades específicas de cada operación. A continuación, se describen los más comunes.

Layout en forma de U

El layout en forma de U es uno de los más utilizados debido a su eficiencia en el manejo de grandes volúmenes de productos con un flujo ordenado desde la recepción hasta el envío.

Este diseño permite una buena utilización del espacio y reduce el tiempo de desplazamiento de los productos, aunque puede ser susceptible a congestiones si no se gestiona adecuadamente.

Este layout es especialmente útil para operaciones de tipo cross-docking, donde la rapidez en el manejo de los productos es crucial. Sin embargo, puede requerir una mayor inversión en la gestión de tráfico dentro del almacén para evitar cuellos de botella en las áreas de entrada y salida.

Layout en forma de I

El layout en forma de I es ideal para operaciones de alto volumen donde se requiere un flujo lineal de productos desde la entrada hasta la salida.

Este diseño minimiza el tiempo de tránsito interno, pero requiere una mayor cantidad de equipo y espacio debido a la separación entre las áreas de recepción y envío.

El layout en I es particularmente útil en grandes centros de distribución que manejan un flujo continuo y elevado de productos. Su principal ventaja es la capacidad de manejar operaciones simultáneas en ambos extremos del almacén, lo que reduce el tiempo total de procesamiento.

Layout modular

El layout modular ofrece flexibilidad para adaptarse a cambios en el volumen y la naturaleza del inventario. Es especialmente útil en almacenes que manejan una amplia variedad de productos y requieren adaptaciones frecuentes en la disposición del espacio.

Los layouts modulares son ideales para empresas en crecimiento o aquellas que manejan inventarios fluctuantes. Su capacidad de adaptación permite escalar las operaciones sin necesidad de rediseñar completamente el almacén, lo que se traduce en ahorros significativos de tiempo y costos.

Layout por zonas de actividad

El layout por zonas de actividad divide el almacén en áreas específicas dedicadas a distintas operaciones, como recepción, almacenamiento, picking y envío.

Este tipo de diseño es útil para operaciones que requieren una alta especialización en cada etapa del proceso logístico.

Este enfoque segmentado permite una mejor gestión de los recursos y una mayor eficiencia en la realización de tareas específicas. Además, facilita la implementación de tecnologías específicas en cada zona, como sistemas de picking automatizado o robots móviles, que pueden mejorar aún más la eficiencia operativa.

Tecnologías y herramientas para optimizar el layout

La tecnología desempeña un papel crucial en el diseño y la operación de almacenes modernos. A continuación, se presentan algunas de las herramientas y tecnologías más efectivas para optimizar el layout de un almacén.

Software de Simulación de Layouts

El uso de software de simulación permite crear y probar diseños de layouts antes de su implementación física, lo que ayuda a identificar y corregir posibles ineficiencias. Estas herramientas permiten modelar el flujo de mercancías y optimizar la distribución del espacio con base en datos reales de operación.

Las simulaciones pueden incluir variables como el comportamiento del personal, la velocidad de los equipos automatizados y las variaciones en la demanda, proporcionando una visión integral de cómo funcionará el almacén bajo diferentes escenarios. Esto es particularmente útil para operaciones que experimentan picos de demanda estacionales o fluctuaciones en el volumen de inventario.

Sistemas Automatizados de Almacenamiento y Recuperación (AS/RS)

Los sistemas AS/RS mejoran significativamente la eficiencia en la gestión del inventario al automatizar el proceso de almacenamiento y recuperación de productos, reduciendo los tiempos de ciclo y minimizando el riesgo de errores humanos.

Estos sistemas son ideales para almacenes con un alto volumen de SKU (Stock Keeping Units) y requieren una precisión extrema en la gestión de inventarios.

La automatización de estas tareas no solo aumenta la eficiencia, sino que también mejora la seguridad al reducir la necesidad de intervención humana en zonas de alto riesgo.

Uso de Tecnología RFID

La identificación por radiofrecuencia (RFID) facilita la gestión del inventario en tiempo real, mejorando la precisión de las operaciones de picking y reduciendo la necesidad de inventarios físicos frecuentes.

La RFID es especialmente útil en almacenes de gran tamaño donde la localización manual de productos puede ser un desafío.

Además, la RFID permite una mayor transparencia en la cadena de suministro, proporcionando datos en tiempo real que pueden ser compartidos con proveedores y clientes para mejorar la coordinación, reducir los tiempos de espera y aumentar la eficiencia general del proceso logístico.

Esta tecnología es especialmente valiosa en operaciones donde la precisión en la gestión del inventario es crítica, como en almacenes que manejan una gran cantidad de SKU o que operan bajo estrictos requisitos de cumplimiento de pedidos.

Efectos positivos de un buen control de inventario ↗

Para tener éxito en este entorno, las empresas deben priorizar la eficiencia en la entrega

Layouts Exitosos en la Industria

Empresas líderes en la industria logística han implementado layouts innovadores que han transformado sus operaciones, ofreciendo lecciones valiosas para otras organizaciones que buscan mejorar sus propios almacenes.

Amazon: Automatización y flexibilidad en almacenes

Amazon es un ejemplo destacado de cómo un diseño de layout eficiente puede revolucionar la logística. La compañía utiliza una combinación de robots automatizados y un avanzado sistema de gestión de almacenes (WMS) para optimizar cada aspecto de su operación.

Los robots Kiva, por ejemplo, han reducido significativamente los tiempos de picking al llevar estanterías completas directamente a los trabajadores, eliminando la necesidad de que estos se desplacen a través del almacén.

Este enfoque no solo mejora la eficiencia operativa, sino que también permite a Amazon manejar picos de demanda estacionales de manera más efectiva, lo que es crucial en un entorno de comercio electrónico altamente competitivo.

La flexibilidad del layout y la capacidad de adaptarse rápidamente a los cambios en la demanda son aspectos fundamentales del éxito de Amazon en la gestión de sus almacenes.

Walmart: Optimización del espacio y eficiencia energética

Walmart ha implementado layouts que maximizan tanto el uso del espacio como la eficiencia energética. La compañía utiliza un sistema modular que permite ajustar el layout en función de las necesidades cambiantes, optimizando tanto el almacenamiento como e l flujo de mercancías.

Además, Walmart ha adoptado tecnologías de iluminación y climatización eficientes que reducen el consumo energético, alineando sus operaciones con objetivos de sostenibilidad.

Tendencias futuras en el diseño de layouts de almacén

El futuro del diseño de layouts de almacén estará marcado por la creciente adopción de tecnologías avanzadas y un enfoque cada vez mayor en la sostenibilidad.

- Impacto de la automatización y la robótica

La automatización continuará desempeñando un papel central en la evolución de los layouts de almacenes.

La robótica avanzada y la inteligencia artificial están transformando la manera en que los productos se manejan y distribuyen dentro de los almacenes, permitiendo una automatización casi total de las operaciones. Esta tendencia no solo mejorará la eficiencia, sino que también reducirá los costos laborales y aumentará la precisión en el cumplimiento de pedidos.

- Sostenibilidad en el diseño de layouts

El diseño sostenible de almacenes, que incluye la optimización energética y la reducción de la huella de carbono, está ganando relevancia.

Las empresas están adoptando tecnologías que reducen el consumo de energía, como sistemas de iluminación LED y sistemas de gestión de energía basados en IoT.

Además, se están desarrollando layouts que minimizan el impacto ambiental mediante el uso eficiente del espacio y la implementación de prácticas de reciclaje y gestión de residuos.

- Adaptación a la Logística para Ecommerce

El auge del comercio electrónico ha cambiado las demandas logísticas, requiriendo layouts que puedan manejar un alto volumen de pedidos pequeños con tiempos de entrega muy cortos.

Esto ha impulsado la adopción de layouts más flexibles y tecnologías como el picking automatizado, que permite cumplir con las exigencias de rapidez y precisión del ecommerce.

Conclusión: Cómo implementar un layout eficiente en tu almacén

Implementar un layout eficiente requiere una planificación estratégica cuidadosa y un compromiso con la mejora continua.

Aquí se presentan algunos pasos prácticos para rediseñar el layout de un almacén de manera efectiva:

- Evaluación de necesidades: Comienza por evaluar las necesidades actuales y proyectadas de tu operación. Considera el tipo de productos que manejas, los volúmenes de inventario y las exigencias de tus clientes.

- Uso de simulaciones: Utiliza software de simulación para diseñar y probar diferentes layouts antes de su implementación física. Esto te permitirá identificar y corregir posibles ineficiencias.

- Participación del equipo: Involucra a tu equipo en el proceso de diseño. Sus conocimientos prácticos sobre las operaciones diarias pueden ser invaluables para identificar áreas de mejora.

- Evaluación y mejora continua: Una vez implementado, el layout debe ser revisado y ajustado regularmente para adaptarse a cambios en la demanda, la tecnología y las operaciones. Esta evaluación continua es clave para mantener la eficiencia y seguir mejorando la productividad del almacén.