Para atender la demanda actual es vital una correcta administración en los centros de distribución. Con consumidores más exigentes y las altas ventas a través de e-commerce, las organizaciones deben tener una gran capacidad de respuesta.

Ante estos desafíos, tener procesos alineados con los objetivos y las exigencias de los usuarios es fundamental para saber en dónde tienen que invertir tiempo, recursos y atención las compañías.

Durante la sesión de Diálogos con la industria del mes de julio, Richard Zamora, Ejecutivo Senior de logística y Fundador de la Comunidad Supply Chain Perú, planteó las seis claves para mejorar la gestión de almacenes y carga.

¿Te lo perdiste? Mira este video con los highlights de este Diálogos con la Industria

De acuerdo con Zamora, para lograr el éxito en la gestión de los almacenes hay que enfocarse en:

- La flexibilidad en las operaciones de almacén

- Un adecuado WMS

- La correcta gestión de personas

- Gestionar el mantenimiento a tiempo

- Tener un slotting efectivo

- Hacer uso de tecnología

Sobre la flexibilidad en las operaciones de un almacén, el también Director de Proyectos Logísticos en Matrix Inventarios indicó que se deben revisar las metas que se están logrando con el cumplimiento de ventanas horarias, la velocidad de respuesta y la atención a clientes según el requerimiento.

Detalló que durante los picos de demanda, por ejemplo, se tiene que tener mayor flexibilidad ya que los requerimientos en el almacén no van a ser los mismos que durante el promedio de ventas.

El quiebre de stock, en consumo masivo, puede llegar al 20%.

Implementación del WMS

Gracias al WMS (sistema de gestión de almacenes, por su siglas en inglés) es posible gestionar todo el inventario, dar seguimiento de los productos, coordinar las actividades de los colaboradores y optimizar los procesos de almacenamiento. De ahí la importancia de contar con uno.

Funciones regulares de un WMS

- Gestión de la entrada de mercancías: Ya sea por una planta cargo o por la compra de mercancía, los productos se deben etiquetar y definir los parámetros para manejar el control de FIFO (First In First Out).

- Gestión del almacenamiento: Define el slotting ya que se requiere de un almacenamiento específico para cada tipo de producto.

- Gestión de la preparación de pedidos: Se hace el check list de los pedidos que llegan desde el área comercial y se abastece al cliente.

- Gestión del despacho: Aquí se prepara la mercancía, se hace el picking y se verifica que se cumpla con la cantidad y el producto que se tiene que movilizar.

- Gestión del control de stocks: Se conoce todo el inventario y se maneja el FIFO. También es posible saber las ubicaciones vacías dentro del almacén para poder gestionarlo.

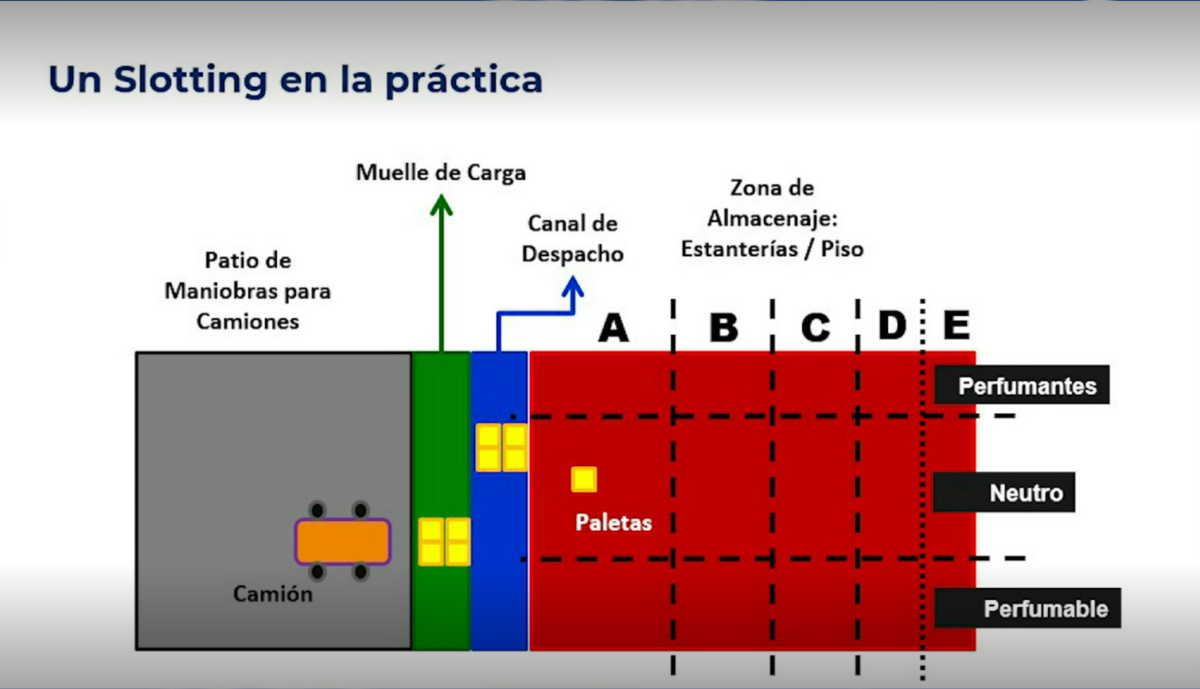

Slotting, trazando la ruta del almacén

Richard Zamora subrayó que el slotting tiene que estar bien apalancado con el WMS e hizo el símil de cómo la ubicación de las mercancías en el almacén se asemeja con una cajonera, pues la ropa que más se usa se guarda en los primeros cajones, mientras que la que menos se utiliza va en los inferiores.

Existen diferentes criterios a considerar para almacenar los productos. Pero como regla, lo que tienes más a la mano deben ser los productos de mayor movimiento. Eso va ayudar al flujo de mercancías”.

Richard Zamora, Ejecutivo senior de logística y Fundador de la Comunidad Supply Chain Perú

Criterios para el almacenamiento de productos

- Temperatura: Puede ser temperatura ambiente, refrigerada (5 grados Celsius) o congelados (-18 grados Celsius).

- Condiciones químicas: Existen productos que no tienen riesgo de almacenaje pero hay otros que son flamables y deben tener un lugar especial por seguridad.

- Seguridad requerida. Los productos que tienen más valor deben estar más cerca por el riesgo que conllevan. Algunos farmacéuticos son ejemplo de ello.

- Zonas de finalización de pedidos

- Modos de almacenamiento. La perfumancia de los productos es un factor para el almacenamiento, pues aquellos que desprendan olores deben de estar alejados de la mercancía que pueda absorber ese aroma.

- Por zonas de actividad

Para crear el slotting se deben enlistar los productos en existencia y el comportamiento de ventas de cada uno de ellos. Con base en estos datos, se definen las secciones de almacenamiento, anotó el experto.

En la práctica, se pueden diseñar las subdivisiones que se requieran.

El talento humano, crucial para la eficiencia

El fundador de la Comunidad Supply Chain Perú señaló que el 30% del personal de una empresa está dentro del almacén por lo que la función que realizan es crucial en el proceso del suministro.

Subrayó que a pesar de que actualmente la automatización está presente en gran parte de las organizaciones, el talento humano sigue siendo vital.

Sin embargo, añadió que los colaboradores deben mantenerse motivados y ofrecerles oportunidades para que puedan crecer como profesionales en la industria.

“La necesidad de automatizar nace por la omnicanalidad, por los tiempos de respuesta. Al lograr un mayor estándar de automatización es posible que haya una reducción de personal y que la rotación ya no sea una prioridad pero va a depender de cada industria”, dijo.

66% de las organizaciones de transporte y logística tienen dificultades para encontrar al personal adecuado.

Respecto al mantenimiento de operaciones sentenció que si bien las compañías quieren extender el tiempo de vida de los activos, eso requiere también de algunas acciones puntuales:

- Aumentar el rendimiento de los equipos mediante mantenimiento preventivo y capacitación de personal.

- Mejorar la seguridad de las instalaciones.

- Reducir los costos de exportación que repercuten sobre sobre los costos de almacenamiento logístico.

Automatización de los procesos

En la actualidad resulta casi imposible realizar algunos procesos sin la tecnología. Implementar un WMS y usar robots paletizadores y surtidores para hacer el picking, son algunas de las estrategias que pueden adoptar las empresas para eficientar sus procesos.

Después de la pandemia hubo un crecimiento del consumo a través del comercio electrónico, lo que también implica mayor exigencia por parte del consumidor y una capacidad de respuesta inmediata de las organizaciones.

Aunque no todos los almacenes están automatizados, será el futuro de la mayoría.