Las empresas recurren a la automatización para aumentar la velocidad y la precisión en operaciones tan complejas como la preparación de pedidos.

El método goods-to-robot (producto a robot) busca aumentar la eficiencia en las tareas de picking de todo tipo de almacenes.

El término goods-to-robot (GTR o G2R) hace referencia a un método para preparar pedidos de manera completamente automatizada y con la mínima intervención humana.

Es una evolución del sistema goods-to-person (producto a persona) en la que se integra un robot de picking encargado de completar los pedidos.

Con la ayuda de un software de visión artificial y de un dispositivo de agarre, esas máquinas extraen los productos de una caja y los depositan en otra de forma autónoma.

Usando sistemas de transporte automatizados como transportadores para cajas o robots móviles autónomos (AMR), la mercancía se traslada con total autonomía hasta la estación de picking donde se encuentra el robot.

Antes, esas operaciones se realizaban de forma manual: los operadores recorrían el almacén para dar con las referencias necesarias y así conformar los pedidos.

Ventajas de la automatización de procesos

Según un artículo de la empresa Mecalux, la automatización reduce los movimientos en la instalación logística.

Así, se acortan tiempos y aumenta la eficiencia del picking.

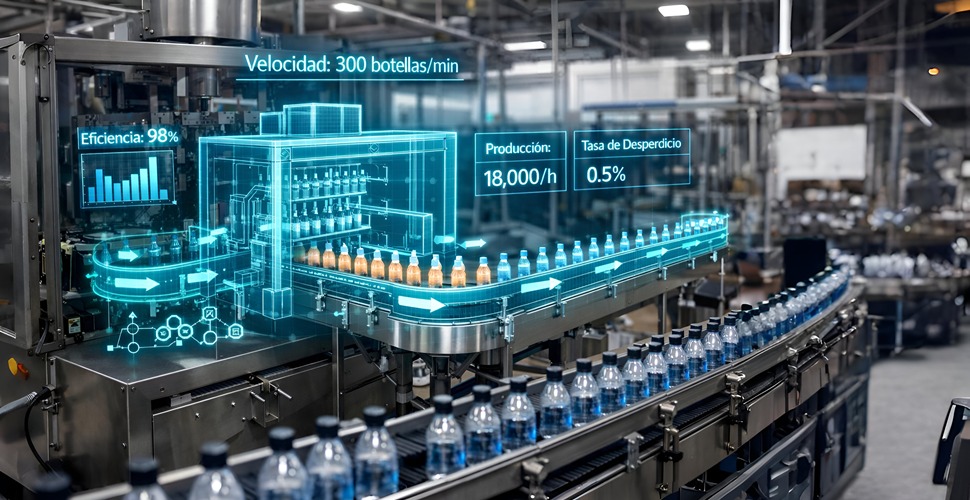

Con la robotización completa del proceso, las compañías pueden aumentar la velocidad en la preparación de pedidos y expedir un mayor volumen de mercancía en menos tiempo.

Así funciona el método goods-to-robot

De entrada, las compañías necesitan un sistema de almacenamiento automatizado donde dar cabida a la mercancía con la que se conforman los pedidos.

Usan equipos de manejo como transelevadores o lanzaderas que se encargan de abastecer las estaciones de picking en el momento oportuno.

Un almacén automatizado para cajas es idóneo para hacer picking goods-to-robot, añadió la descripción del texto de la firma especializada en gestión de almacenes.

De ese modo, los transelevadores miniload recogen la mercancía de sus ubicaciones y la colocan en los transportadores.

Acto seguido: se trasladan automáticamente hasta la estación de picking donde se encuentra el robot.

Otra opción recurrente es el Sistema Shuttle.

Se trata de un almacén automatizado para cajas que, en vez de operar con transelevadores, cuenta con una lanzadera en cada nivel encargada de introducir y extraer la mercancía de sus ubicaciones.

Los robots están dotados de un sistema de visión artificial específicamente diseñado para identificar y clasificar los productos.

¿Cómo funciona goods-to-robot?

El método goods-to-robot ejecuta estos distintos procesos:

Recepción de cajas

Los transportadores trasladan la mercancía necesaria para conformar los pedidos hasta la estación de picking donde se encuentra el robot.

Visualización de productos

Una cámara de alta resolución captura una imagen de los artículos ubicados en el interior de la caja.

El software de visión analiza la imagen e identifica la forma idónea de coger las referencias.

Extracción de artículos

Dependiendo del tipo de producto, el robot cambia el sistema de agarre automáticamente para retirar los artículos del interior de las cajas con total seguridad.

Depósito de mercancía

El robot traslada los objetos hasta la caja del pedido correspondiente y los coloca en su interior.

La recolección robótica es la próxima generación de cumplimiento rápido y preciso de orden, según expertos.

Los robots que abundan actualmente en el mercado son capaces de elegir el surtido más complejo de productos con 99.9% de precisión.

Además, adquieren el conocimiento de las selecciones anteriores para manejar mejor diversas formas de productos, tamaños y superficies.

Entre sus principales ventajas se encuentran:

- Aumento de la productividad

- Operación ininterrumpida

- Mayor precisión

- Flexibilidad

- Adaptación a la Industria 4.0

Con información de Bastian Solutions y Mecalux