Con el uso del Internet Industrial de las Cosas (IIoT), el número de empresas que operan una fábrica totalmente conectada se duplicará para el año 2022 y más de un tercio de directivos de industrias automotrices, tecnologías de alto valor, alimentos y bebidas o farmacéutica, planea tener esta capacidad, señala el Estudio del sector de manufactura 2017 de Zebra Technologies.

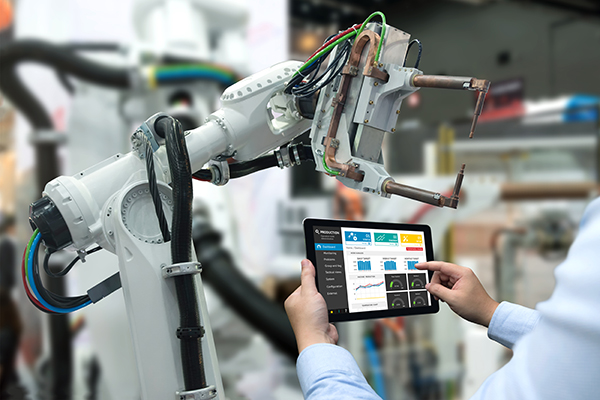

“Las tecnologías que conectan activos, inventarios y maquinarias son piezas esenciales del rompecabezas de IIoT. Los fabricantes están empezando a ver los grandes beneficios de tener operaciones totalmente conectadas, incluyendo las cadenas de suministro. La fábrica del futuro necesita visibilidad total sobre todas las áreas que componen la sala de producción para mejorar la productividad y aumentar la calidad. Esto es precisamente lo que ofrece el IIoT”.

Pese a estos beneficios, el estudio puntualiza que no es fácil lograr visibilidad total en la planta de producción y en toda la cadena: Hay muchas barreras a la adopción, especialmente los costos y los procesos altamente complejos asociados con la integración de esta funcionalidad en los sistemas existentes. Y a menudo, los sistemas propietarios antiguos requieren ser completamente remplazados para lograr una integración adecuada de IIoT.

De esta forma, se menciona que es probable que esta sea la razón por la que los ejecutivos clasificaron la complejidad de la tecnología y la disponibilidad de recursos de TI entre las principales razones por las que aún no están realizando una fábrica conectada. “Afortunadamente, los nuevos avances en la tecnología están haciendo posible integrar estos sistemas. aunque la implementación inicial puede ser difícil, los fabricantes quieren mejorar la calidad y, por lo tanto, deben adoptar estos procesos”.

Incluso, 34% de los encuestados esperan apoyar una fábrica conectada para el 2022; en tanto, 29% afirma que la determinación del retorno de inversión es una barrera; 46% opina que otra barrera es la complejidad de la tecnología; 44% tiene preocupaciones sobre seguridad; y 41% opina que el presupuesto es un tema importante en la implementación de cualquier cambio; contra el 45% que estima los recursos de TI como otra barrera en la adopción de IIoT.

De esta forma, los beneficios de provienen de tener una fábrica totalmente conectada que se comunica en tiempo real con la cadena de suministro superan con los costos y contribuyen en gran medida a mantener una ventaja competitiva. Una vez que la planta de producción adopta el IIoT, los beneficios son evidentes, tanto en términos de ahorro, aumento de productividad y mejoras de calidad, se expone.

“Al centro del IIoT está la manera en que las empresas capturan y comparten datos. La habilidad de mantener información en tiempo real en la nube sobre las necesidades de inventario, permite que tanto los gerentes de la planta y los proveedores colaboren para optimizar la producción. Actualmente, el 27% de los encuestados indicó que está recolectando datos sobre la producción, la cadena de suministro y su fuerza laboral.

Otro dato crítico del reporte es sobre la flexibilidad e indica que 50% de los profesionales de las diferentes industrias de manufactura indica la habilidad ajustarse a las cambiantes demandas en el mercado como elemento clave de su estrategia de negocios para el 2022.

En cambio, 46% expresa que más visibilidad sobre sus operaciones apoyaría a más ganancias, 88% espera un incremento en sus ganancias en cuatro años y 44% tiene la expectativa de que sea de 5% o más año por año. Sin embargo, 58% identifica la calidad de los proveedores como área de preocupación. Y 23% planea tener 10 o más revisiones durante la producción.

Referente a la calidad, se añade que hoy en día, las empresas están adoptando una mentalidad enfocada en ofrecer más calidad, lo cual está creando un nuevo camino al éxito y las ganancias, pues los nuevos procesos y avances en tecnología están permitiendo que las compañías se enfoquen en ofrecer calidad y entonces disfruten las recompensas de operar una planta de producción completamente conectada.

De esta forma, el estudio revela que los fabricantes están implementando más puntos de control de calidad automáticos durante el proceso de producción, una labor “inteligente, ya que evaluar la condición de un producto montado y corregir una imperfección atrasa la producción, aumenta los costos y hace mucho más difícil identificar dónde ocurrió el fallo.

“Anteriormente, los fabricantes trataban de ahorrar en los costos laborales, operativos y de suministros para competir más eficientemente en el mercado global modelo. Pero este modelo está cambiando gracias a la variedad en productos, el aumento en los precios de materiales y a las crecientes demandas por parte de los consumidores”, se expone.