Para superar las disrupciones que la industria automotriz ha vivido los últimos años, la supply chain de Kavak se ha apalancado de innovaciones tecnológicas, puntualmente, los digital twins, la inteligencia artificial (IA) y el machine learning.

Así lo aseguró Federico Ranero, COO de la plataforma de compra venta de autos seminuevos y la primera empresa unicornio mexicana moderna, en entrevista exclusiva para THE LOGISTICS WORLD, durante una visita a su planta de Lerma, Estado de México.

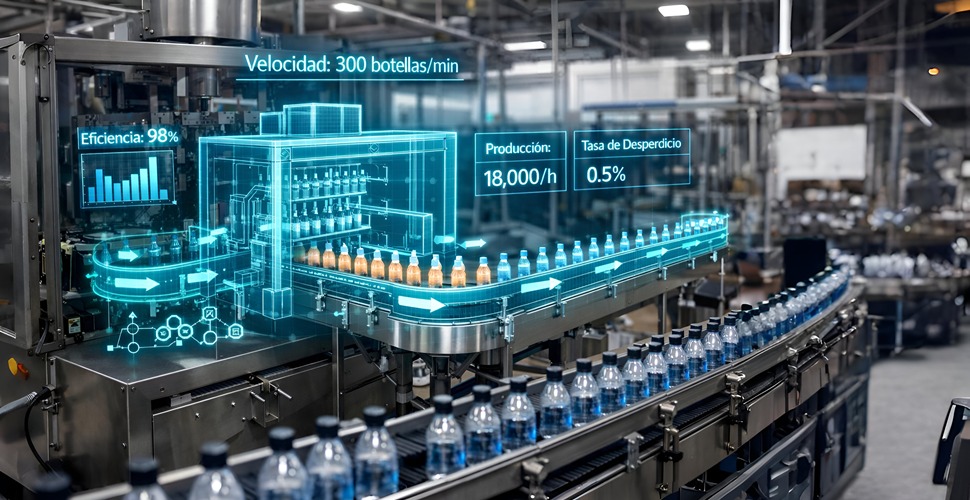

Aplicación de los digital twins para la eficiencia operativa

Para anticiparse a las interrupciones en la cadena de suministro y optimizar sus operaciones, que pueden ocurrir de un día a otro, la empresa utiliza la herramienta de gemelos digitales, potenciada con inteligencia artificial.

“Metemos, por ejemplo, los insumos de los autos que proyectamos comprar. El modelo de ciencia de datos predice las autopartes que necesitaremos. El histórico nos arroja el tiempo y el costo promedio, la variabilidad en ambos factores, y las veces que hubo disrupciones.

También podemos agregar factores como la desviación estándar de los tiempos o la desaceleración en la frecuencia de las recepciones que tenemos”, explicó Federico.

Toda esta data en conjunto predice cómo esas variables van a impactar el modelo operativo de Kavak. “Así, podemos anticiparnos a, por ejemplo, tener mayor inventario de seguridad de ciertas partes, aumentar la producción en una estación de trabajo, o asegurarnos de cubrir más casos de uso”, detalló Federico.

Conoce más: Digital twins: su aplicación en la cadena de suministro 4.0

Eficiencia en la cadena de suministro de Kavak

La unicornio mexicana, que actualmente es una de las empresas más valiosas de América Latina, presume una gran eficiencia en su cadena de suministro. Esto lo consigue gracias a que ha alcanzado una escala muy importante en sus seis años de operaciones.

Algunas cifras operativas de Kavak a la fecha son:

- Ha concretado más de 120 mil transacciones de compra venta de autos seminuevos a través de su plataforma

- Su marketshare es del 1% del volumen del mercado nacional.

- Opera 32 centros logísticos en siete ciudades de México, y 34 más en Brasil y Argentina.

- En conjunto, estas ubicaciones suman un inventario de más de 25 mil automóviles multimarca.

La empresa pasó de tener una valuación de mil 150 millones de dólares en 2020 a una de 8 mil 700 millones de dólares en 2021. También aumentó la demanda de forma exponencial.

Para atender la complejidad que trajo su crecimiento acelerado en Latinoamérica, tuvo que adaptar sus operaciones, además de rediseñar desde cero sus procesos, tecnología y equipos.

Tras estos ajustes, aumentó su volumen de transacciones, permitiendo a la unicornio acercarse a los eslabones más altos de la cadena para optimizar sus inventarios por calidad, por tiempos y por precio.

“Una operación chica, en la que solo hay 10 autos y que consume 50 autopartes al mes, sólo puede llegar a los eslabones más bajos. Quizá con tiempos más rápidos de entrega, pero pagando los costos más altos y limitando el acceso a ciertas marcas de calidad”, explicó el directivo.

Conforme hemos ido creciendo, la escala se ha vuelto interesante para los proveedores. Hoy no pedimos una autoparte a la vez; nuestros pedidos son al por mayor para tener un inventario robusto que soporte nuestra operación”.

¿Qué tan grande es su stock? Cada mes, en su planta de Lerma hay una rotación de 48 mil autopartes, que se adquieren en territorio mexicano y también se importan de países como Estados Unidos y Alemania. El proceso para recibir un pedido demora, en promedio, dos a cuatro días.

Otra de las estrategias que el unicornio ha implementado para eficientar su supply chain es el desarrollo de la tecnología avanzada de e-procurement.

Con ella, pueden integrarse con los sistemas de los proveedores y leer su inventario en tiempo real para proyectar cuáles van a ser sus necesidades de consumo.

Logística operativa de la planta de Lerma

- Este centro de reacondicionamiento vehicular tiene la capacidad de procesar más de 20 mil unidades mensuales.

- Su planta de Lerma moviliza diariamente alrededor de mil coches a lo largo de varias etapas operativas, entre las que están el diagnóstico, mantenimiento, detallado.

- El centro de reacondicionamiento está equipado con 117 rampas, a donde ingresan más de 300 vehículos al día. El proceso se completa, en promedio, en siete días.

- Esta planta emplea a más de 800 personas.

- Unos mil autos, listos para la venta, se distribuyen cada mes para surtir los distintos showrooms de la marca.

“Al tener estos volúmenes, Kavak puede llegar directo al fabricante de mayor calidad, además de diluir los costos de logística y disminuir el precio promedio por pieza”, aseguró el COO.

Te puede interesar: Recomendaciones para eficientar costos logísticos

Modelos de predicción y datos, clave para el modelo de Kavak

Kavak aprovecha las decenas de miles de autos que han pasado por sus procesos y toda la data que se genera de cada uno, a lo largo del tiempo, para afinar la precisión de sus predicciones de la demanda.

Todos sus procesos generan información valiosa. Desde la inspección previa a la compra, la revisión profunda una vez adquirido el vehículo, las pruebas que se realizan a lo largo de los procedimientos, los datos de telemática, e incluso el servicio de postventa y los mantenimientos regulares a la unidad.

Toda esta información es potenciada con modelos de proyecciones de demanda, tendencias, oferta y patrones de consumo, para predecir con mucha más certeza sus necesidades de inventario.

Y, al usar modelos de aprendizaje automático, el beneficio se vuelve exponencial conforme vayan ingresando más data, sumando más ciudades y creciedo su inventario.

No te pierdas: (Video) Machine learning: así puede fortalecer a las cadenas de suministro

“Tenemos una exactitud de más del 80% de las autopartes que vamos a demandar”, aseguró Federico. “Eso nos permite ir más atrás y anticiparnos para evitar retrasos que impacten a nuestra operación”.

Tener este nivel de precisión le permite a Kavak tomar más riesgos, hacer pedidos más grandes y minimizar su inventario de seguridad porque pueden predecir su stock cíclico.

Retos futuros de la supply chain de Kavak

El COO compartió que tienen muy clara su misión: ser el jugador número 1 a nivel global en el segmento de autos seminuevos y utilizar esta industria para empoderar a las personas.

Hacer esto a escala implica optimizar sus operaciones y procesos productivos, para que funcionen para cada cliente y en cada mercado. Para ello, la empresa deberá perfeccionar aspectos de su modelo a fin de lograr la estandarización.

Federico también resaltó que no piensan dejar de lado su estrategia de innovación continua como fuente de mejora permanente.

“Queremos utilizar la experimentación y los gemelos digitales para, por ejemplo, hacer las suficientes simulaciones para cambiar la manera en la que nos abastecemos o cómo sumamos staff a las diversas estaciones de trabajo”.

La innovación permanente es uno de los “no negociables” que le permitirá a Kavak llegar a lugares que ni siquiera hoy pueden imaginar, probando cosas nuevas y tomando riesgos.

“Donde estamos hoy no lo podíamos sospechar hace dos años. El mayor reto ahora es lograr la mezcla de estandarización con la escala global y con una metodología efectiva para manejar y fomentar la innovación”.

THE LOGISTICS WORLD