Algunas empresas están trayendo de regreso sus procesos de fabricación y no sólo por las amenazas impositivas. Atrapados entre la presión arancelaria de la administración Trump y los persistentes cuellos de botella en la logística global, los directores de supply chain de empresas estadounidenses enfrentan una disyuntiva existencial: ¿seguir dependiendo de cadenas de suministro transoceánicas y asumir costos crecientes, o emprender la compleja y costosa travesía de repatriar manufacturas?

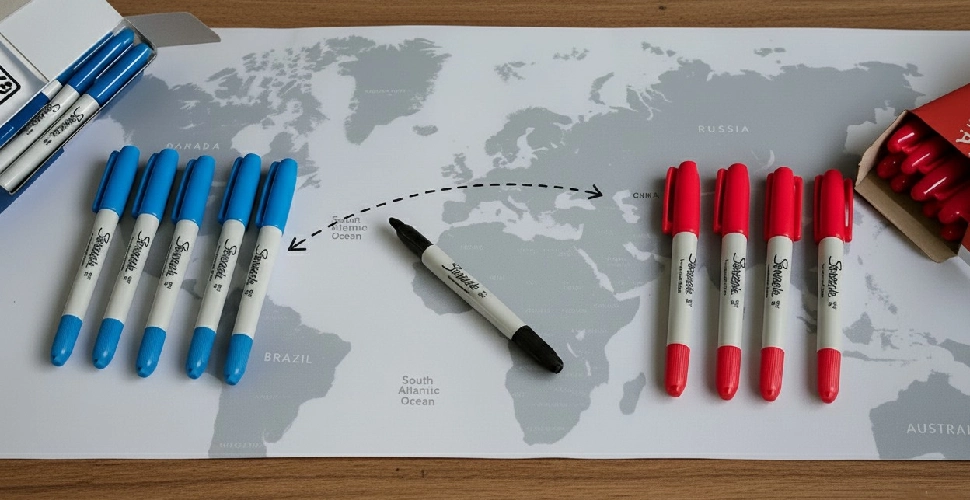

Recientemente, The Wall Street Journal ilustraba esto con el caso de Newell Brands, fabricante de marcadores Sharpie, empresa ubicada en Maryville Tennessee, cuyos ejecutivos decidieron hacer una apuesta consistente en 2,000 millones de dólares en inversiones, miles de horas de capacitación y una reestructuración total del proceso de producción, logrando lo que muchos consideraban imposible: fabricar de manera competitiva en Estados Unidos productos de bajo costo y alto volumen.

Chris Peterson, entonces director financiero y hoy CEO de Newell, quien en 2018 se propuso evitar que la compañía se volviera obsoleta frente a la competencia asiática. Siete años después, los resultados son tangibles: la planta produce entre tres y cuatro veces más rápido que antes, fabrica 500 millones de marcadores anuales y ha aumentado los salarios promedio en un 50%, todo sin despedir empleados ni subir precios. Este caso se ha convertido en un manual de referencia en una era donde la geografía económica se redefine por fuerzas políticas y logísticas.

Un campo minado para la logística internacional

La estrategia de Newell se enmarca en un panorama comercial global radicalmente transformado. La administración de Donald Trump ha convertido los aranceles en una herramienta de política exterior y económica multifacética, imponiendo tasas que oscilan entre un 15% para productos japoneses hasta un extraordinario 50% para bienes provenientes de la India, como castigo por las relaciones comerciales de Nueva Delhi con Rusia.

Sectores sensibles como el farmacéutico enfrentan amenazas de aranceles del 100% si los medicamentos de marca no se fabrican en suelo estadounidense, una medida que según la Asociación Nacional Empresarial de la Industria Farmacéutica podría costar 18,000 millones de euros en exportaciones europeas a EU y afectar directamente la inversión en I+D.

La resiliencia como imperativo

Frente a esta realidad, el concepto mismo de eficiencia logística está siendo redefinido. Las empresas ya no optimizan sus cadenas de suministro basándose únicamente en el costo unitario de producción, sino que priorizan la resiliencia operativa frente a disrupciones sistémicas. Según análisis sectoriales, esta reconfiguración busca específicamente reducir tiempos de tránsito y exposición a riesgos geopolíticos, aumentar la capacidad de respuesta ante la demanda local y optimizar costos logísticos totales, incluso aceptando mayores costos de producción.

El nearshoring o relocalización regional como tendencia gana adeptos, pero su implementación enfrenta obstáculos estructurales. Un informe de Kearney revela la naturaleza volátil de este fenómeno. Los datos sugieren que, a pesar de las declaraciones de intenciones de los CEOs, la transición masiva hacia cadenas de suministro domésticas sigue siendo esquiva. Como señala el reporte “A pesar de que las encuestas encuentran que los CEOs tienen la intención de traer una cantidad significativa de producción de vuelta a EU, esto nunca se refleja en los números”.

Los pilares: tecnología, talento y capacitación

Los casos de éxito demuestran que la relocalización efectiva requiere mucho más que voluntad empresarial o presión arancelaria. La planta de Sharpie en Maryville implementó un programa de capacitación profesional que transformó radicalmente sus capacidades humanas.

La automatización robótica representa el segundo pilar fundamental. Según el CEO de Newell Brands, en sus años de trabajo en Procter & Gamble implementó robots que asumen tareas de empaquetado mientras reconvertía a los empleados en ingenieros de automatización capaces de reparar esos mismos robots. Esta colaboración humano-máquina es identificada por los analistas como una de las cinco tendencias clave en logística para 2025, junto con la transformación digital, la sostenibilidad, el nearshoring y la ciberseguridad.

La industria farmacéutica, bajo la amenaza de aranceles del 100%, ofrece otro caso de estudio sobre adaptación forzada. A finales de septiembre de 2025, Trump anunció un acuerdo con Pfizer para rebajar los precios de muchos de sus fármacos, además del lanzamiento de TrumpRx, un sitio web para adquirir medicamentos con descuento. La contrapartida: la empresa deberá asegurar que su producción se realice en territorio estadounidense, una reubicación productiva de enormes proporciones que ilustra cómo la presión regulatoria puede alterar radicalmente los modelos de negocio establecidos.

El veredicto de los datos: entre la intención y la realidad tangible

La Reshoring Initiative reporta que en 2024 se anunciaron 245,000 empleos por reshoring e inversión extranjera directa, llevando el total acumulado desde 2010 a más de dos millones. Los incentivos gubernamentales se mantienen como el factor más citado en las decisiones de relocalización, seguidos por la disponibilidad de mano de obra calificada, la proximidad al mercado y el riesgo de interrupciones en la cadena de suministro.

Sin embargo, el escepticismo persiste entre los observadores. El analista de Citi Investment Research, Filippo Falorni, advierte que pocas empresas tienen los recursos para replicar esta estrategia que resultó tan positiva para Sharpie. Incluso después de los aranceles de la administración Trump, el empleo manufacturero ha continuado su tendencia a la baja, cayendo un 0.6% en los doce meses hasta agosto, en parte debido a la automatización que reemplaza puestos de trabajo.

Para la audiencia B2B que contrata y ofrece servicios logísticos, las implicaciones son profundas. La ecuación ya no se reduce a fletes, almacenaje y tiempos de tránsito, sino que incorpora variables de política comercial global, disponibilidad de talento especializado y capacidad de integrar tecnologías de automatización. La historia de Sharpie en Tennessee, junto con la forzada adaptación de gigantes farmacéuticos como Pfizer, ilustra que el futuro pertenece a aquellos que puedan navegar esta complejidad multifacética.