Durante los últimos años, la inteligencia artificial se ha posicionado como una de las grandes promesas para la logística y la cadena de suministro; sin embargo, en 2026 el debate empieza a cambiar de tono porque la inestabilidad geopolítica reduce los márgenes de las empresas, que comienzan a cuestionarse en qué procesos realmente la IA genera un ROI medible y en cuáles sigue siendo una apuesta inmadura.

Análisis de diversas firmas, como McKinsey & Company, Oxford Economics o Boston Consulting Group coinciden en que no toda la IA paga lo que vale su inversión, pero cuando se aplica en flujos operativos bien definidos y con datos confiables, los beneficios ya son medibles en costos, inventarios y toma de decisiones.

Pronóstico de demanda, donde la IA muestra su mejor cara

Uno de los casos más sólidos de ROI está en el pronóstico de demanda y demand sensing; a diferencia de los modelos tradicionales, las IA permite integrar múltiples variables en tiempo casi real —ventas, inventarios, estacionalidad, promociones y disrupciones— para ajustar escenarios con mayor precisión.

Firmas como McKinsey & Company han documentado reducciones significativas en errores de pronóstico y descensos de entre 20 y 30% en niveles de inventario cuando la IA se utiliza de forma consistente en planeación de la demanda.

En logística, esto se traduce en menos reabastecimientos de emergencia, menor dependencia de transporte urgente y una operación más alineada con la demanda real, no con supuestos históricos.

Inventarios: visibilidad y control antes que automatización total

Otro proceso donde la inteligencia artificial ya muestra retornos claros es la optimización de inventarios, particularmente cuando se combina con visibilidad en tiempo real.

De acuerdo con estudios de Oxford Economics en colaboración con Zebra Technologies, las organizaciones que mejoraron significativamente la gestión de inventarios y movimiento de materiales lograron incrementos promedio de hasta 1.8 puntos porcentuales en ingresos, frente a aquellas que no hicieron mejoras.

El factor común no es la sofisticación del algoritmo, sino la calidad del dato: inventarios confiables, trazabilidad interna y menor dependencia de ajustes manuales, sin esa base, la IA difícilmente escala.

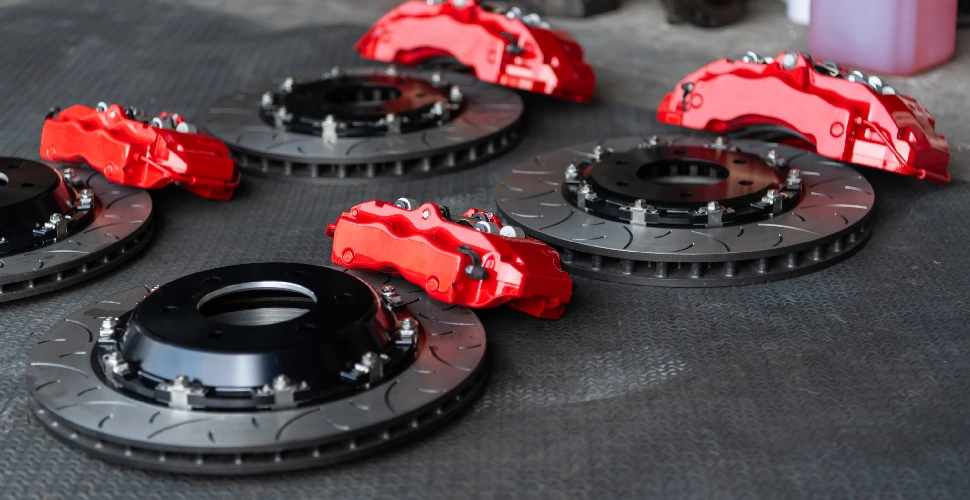

Mantenimiento predictivo: menos fallas, menos costos invisibles

La IA también está mostrando retornos consistentes en mantenimiento predictivo, particularmente en operaciones intensivas en activos como centros de distribución, flotas internas, transportadores, sorters, sistemas de picking automatizado y equipos de manejo de materiales.

A diferencia de otros casos de uso más visibles, el ROI del mantenimiento predictivo no siempre se refleja en grandes ahorros inmediatos, sino en la eliminación de costos ocultos que tradicionalmente se aceptaban como “parte de la operación”.

Entre ellos destacan:

- Paros no programados en líneas y equipos críticos

- Retrasos en preparación y despacho de pedidos

- Uso de recursos de emergencia (horas extra, refacciones urgentes, técnicos externos)

- Pérdida de productividad por reprogramaciones constantes

Para el sector logístico, estos eventos rara vez se contabilizan como una sola línea de costo, pero su acumulación erosiona márgenes y afecta niveles de servicio.

Análisis de Gartner, señalan que el mantenimiento predictivo se encuentra entre los casos de uso de inteligencia artificial con mayor nivel de madurez operativa, siempre que se cumplan tres condiciones clave:

- Historial suficiente de datos. Equipos con registros de uso, fallas y mantenimiento documentados.

- Procesos claros de intervención. La predicción solo genera valor si existe un protocolo claro sobre qué hacer cuando el sistema detecta una anomalía.

- Integración con la operación. Las alertas deben traducirse en acciones concretas, no quedarse en dashboards.

Cabe destacar que, uno de los insights de Gartner es que muchas organizaciones fracasan no por la IA, sino porque no conectan la predicción con la ejecución.

Planeación operativa: decisiones más rápidas, no necesariamente más automáticas

En logística, la planeación operativa es uno de los procesos donde la IA también empieza a mostrar un valor tangible, aunque no de la forma que muchas organizaciones imaginaron al inicio. Lejos de sustituir al planificador, su principal aportación está en reducir el tiempo y la fricción para tomar decisiones, en entornos cada vez más volátiles y con menos margen de error.

La IA aplicada a planeación permite simular escenarios complejos en minutos, algo que antes tomaba horas o incluso días. Cambios en demanda, restricciones de capacidad, variaciones en inventario, indisponibilidad de equipos o alteraciones en rutas pueden evaluarse de forma casi inmediata, lo que transforma la planeación de un ejercicio reactivo a uno anticipativo y comparativo.

El valor no está en que el sistema “decida solo”, sino en que presente alternativas viables, priorice recursos y muestre impactos claros en costo, nivel de servicio y utilización de capacidad. Esto es especialmente relevante en centros de distribución y redes logísticas donde cada ajuste operativo tiene efectos en cadena.

Impacto financiero: pequeño en porcentaje, grande en efecto acumulado

De acuerdo con Boston Consulting Group, las empresas que aplican inteligencia artificial en la planeación operativa con un enfoque claramente ligado a la ejecución —no como experimento aislado— han logrado mejoras de entre 3% y 5% en indicadores financieros como EBIT.

En logística, estos porcentajes no suelen provenir de un solo ahorro espectacular, sino de decisiones ligeramente mejores, repetidas todos los días:

- Menos cambios de última hora

- Mejor uso de capacidad instalada

- Menor dependencia de transporte urgente

- Menos reprogramaciones internas

Con el tiempo, esa mayor consistencia se traduce en una operación más estable y predecible, algo crítico en un entorno de costos crecientes. Sobre este punto, es importante destacar que, la experiencia muestra que la IA en planeación funciona mejor cuando:

- El proceso ya está definido y estandarizado

- Existen reglas claras de operación

- La IA se integra a los sistemas existentes (WMS, TMS, ERP)

Por el contrario, cuando se intenta usar como sustituto total del planificador o sobre procesos caóticos, el resultado suele ser desconfianza, retrabajo y bajo uso real.

¿Dónde la IA todavía no paga?

Los analistas y las consultoras especializadas coinciden en que la IA no genera retorno automático cuando se despliega sobre procesos inmaduros, datos fragmentados o como iniciativas aisladas de innovación. En logística, este desajuste entre ambición tecnológica y realidad operativa es una de las principales razones por las que muchos proyectos de IA no pasan del piloto.

1). Cuando la tecnología corre más rápido que la operación. Uno de los errores más comunes es intentar automatizar decisiones logísticas completas —ruteo, asignación de inventarios, programación de despachos— sin haber resuelto antes la estandarización del proceso.

En entornos donde cada centro, turno o cliente opera con reglas distintas, la IA no optimiza: hereda la variabilidad existente y la reproduce a mayor velocidad; el resultado, no es eficiencia, sino desconfianza, correcciones manuales y retrabajo.

2). Datos fragmentados: el principal freno al ROI. Otro punto crítico es la calidad y coherencia de los datos. Muchas organizaciones invierten en plataformas de IA sin haber integrado previamente sus sistemas clave: WMS, TMS, ERP, hojas de cálculo operativas y reportes manuales; en estos casos, la IA puede “funcionar” desde el punto de vista técnico, pero toma decisiones sobre información incompleta o contradictoria.

Sobre este error, análisis de McKinsey & Company señalan que una proporción relevante de proyectos de IA en supply chain no logra escalar precisamente porque la organización subestimó el esfuerzo necesario en gobernanza y estandarización de datos. En logística, un inventario poco confiable o tiempos mal registrados hacen que cualquier predicción pierda valor operativo.

3). Pilotos que no escalan, innovación sin impacto. Un tercer escenario donde la IA no paga es el de los proyectos piloto permanentes. Se prueban modelos en un centro de distribución, una región o una flota específica, pero nunca se integran al core de la operación.

Falta ownership, presupuesto para escalar o claridad sobre qué KPI deben mejorar. Este fenómeno, identificado por Boston Consulting Group como pilot purgatory, genera una paradoja frecuente: la empresa “invierte en IA”, pero la operación diaria sigue funcionando igual. El gasto existe, el retorno no.

4). Automatización extrema sin explicabilidad. También existen casos donde la IA falla por exceso de ambición. Sistemas de control autónomo que no explican por qué toman ciertas decisiones generan resistencia interna, especialmente en logística, donde los equipos necesitan entender el impacto inmediato en costos, tiempos y servicio.

Según Gartner, los sistemas de decisión autónoma en supply chain presentan bajos niveles de adopción sostenida cuando no ofrecen trazabilidad ni explicabilidad. En la práctica, los equipos terminan ignorando las recomendaciones o revierten decisiones, anulando cualquier posible ROI.

La clave es aplicar IA donde el problema ya está claro

El principal aprendizaje que deja la adopción de inteligencia artificial en logística rumbo a 2026 es tan simple como exigente: la IA genera retorno solo cuando el problema que se busca resolver está bien definido desde el inicio.

No se trata de implementar tecnología para “ver qué mejora”, sino de usarla como una herramienta quirúrgica sobre cuellos de botella conocidos, medibles y recurrentes. En los casos donde la IA ya muestra resultados, existe un patrón común:

- El proceso es crítico para la operación

- El dolor operativo es evidente (costos, errores, retrasos)

- Hay indicadores claros que permiten medir si la decisión fue mejor o peor

Cuando estas condiciones no existen, la IA no encuentra dónde anclarse y el retorno se diluye.