¿Se atrevería a comprar un coche sin hacer una prueba de manejo? entonces ¿por qué implementar un nuevo sistema de logística de manufactura sin antes probarlo? El software de simulación y modelado le permite hacer justamente eso: probar la configuración y el flujo de su sistema de manejo de materiales antes de finalizar el diseño del sistema. Cuando hace la prueba de manejo a un coche nuevo, usted selecciona la ruta del viaje dependiendo de las características del coche que quiere probar. Igualmente a la hora de construir un modelo de simulación, las rutas y los atributos operacionales son incorporados para sustentar los objetivos del análisis del diseño.

El modelo de simulación se utiliza durante la fase de diseño del sistema. Con base en la distribución y los parámetros operacionales se desarrolla un modelo de simulación detallado. La lógica del PLC a instalar también es simulada junto con el software de logística. Las tasas de flujo de los materiales utilizados en estos modelos se obtienen de los índices previstos de producción. El sistema de información refleja detalles del flujo de materiales que van desde un día normal hasta días de operación pico, siendo éstas las típicas entradas de información.

El modelo de simulación determina el tiempo de operación requerido para procesar eficazmente la producción en picos bajos, normales y máximos. Estos modelos son empleados para perfeccionar el diseño del sistema, la cantidad de personal requerido, la lógica de control PLC y la funcionalidad del software. Si la simulación encuentra problemas de desempeño, entonces los ingenieros de diseño elaboran un esquema y configuraciones de control alternativo. Las revisiones propuestas al sistema se ponen a prueba con el modelo de simulación a fin de asegurar que el equipo de manejo de materiales, software y controles serán capaces de maniobrar bajo todos los escenarios de operación previstos.

Estudio de caso: simulación

Un fabricante de productos duraderos quiso evaluar el desempeño de su sistema diseñado para manejo de materiales. Dado el tamaño y alcance del proyecto, la simulación se utilizó desde el principio. El modelo fue un punto de referencia para comprender el funcionamiento del sistema de manejo de materiales y evaluar opciones alternativas de configuración.

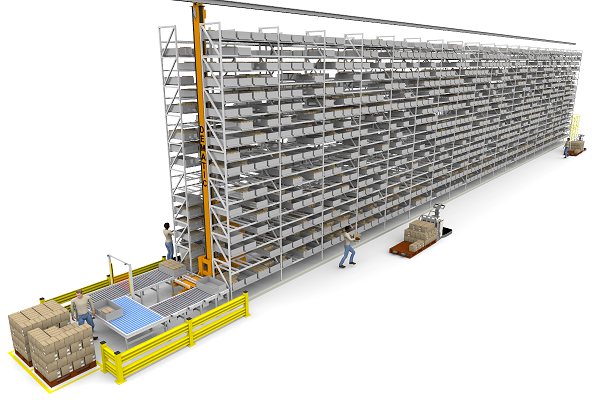

El diseño incluyó estaciones de trabajo de ensamble, un área de reserva de trabajo-en-proceso utilizando un sistema automatizado de almacenamiento/recuperación (ASRS), entrega interna usando un vehículo de guiado automático (AGV) y transportadores. Los contenedores se desplazan en una secuencia entre las estaciones de trabajo y el área de reserva de almacenamiento. El modelo se utilizó para validar: la capacidad de almacenamiento de la reserva del trabajo-en-proceso, el tamaño de la flotilla de AGV, y algoritmos de software de trabajo asignado. La mano de obra requerida en cada área funcional se determinó junto con el esquema de escalonamiento de turnos. Un análisis de sensibilidad del transportador y los sub-sistemas de almacenamiento de reserva revelaron posibles cuellos de botella operacionales.

Se implementaron cambios operacionales y al propio diseño del sistema como resultado del modelo de simulación.

Se probaron diversos cambios en la configuración del sistema, algunas trayectorias de flujo fueron modificadas y los algoritmos programados de flujo de trabajo fueron revisados como resultado de los diferentes experimentos realizados usando el modelo de simulación.

Al final, el modelo desarrollado incluyó detalles operativos precisos del personal de ensamble, montacarguistas y otros operarios importantes en el piso de producción. Se utilizaron perfiles reales de producción en el modelo de simulación que incluía el desplazamiento de la carga y la función de trazabilidad de almacenamiento del software.

Beneficios del modelo de simulación

El modelo de simulación refleja interacciones complejas. Dado que su alcance engloba datos de producción de manufactura, tamaño de la zona de reserva de trabajo en proceso, la secuencia de la carga, la entrega interna en planta y las operaciones de ensamble, los resultados previstos del comportamiento del sistema son muy precisos. El modelo de simulación incluye mano de obra detallada y datos de capacidad de producción. De manera que, la cantidad de personal requerido para operar el sistema es calculado por el mismo modelo de simulación. En estos modelos, el personal es variable y el rendimiento en función del tamaño de la plantilla se puede probar.

Se evalúa el impacto del flujo y reflujo del rendimiento y los problemas se pueden resolver antes de que el sistema sea implementado. Cualquier cambio recomendado en el diseño del sistema puede ser probado y evaluado.

Foto: Dematic