Algunas de las preguntas más frecuentes que he escuchado en los procesos de transformación de cadena de suministro son ¿qué problemas voy a resolver?, ¿por dónde empiezo?, ¿necesitamos un nivel alto de automatización para implementarlo?

De ahí que para comenzar con esta transformación, se debe tener claro lo que se busca: ya sea un balance óptimo de la cadena de suministro, tener una respuesta mucho más ágil, hacer eficiente el diseño de productos o la optimización de costos en el ciclo de vida de mis activos.

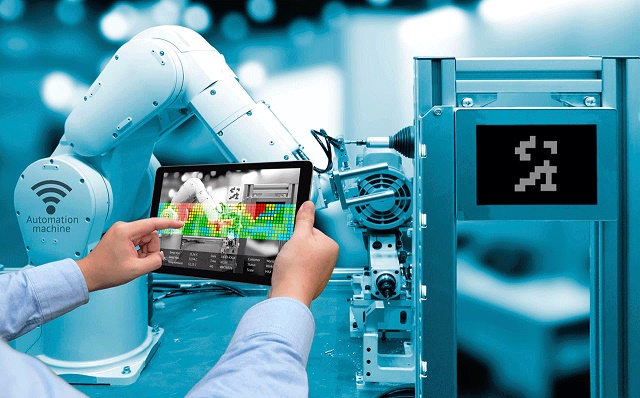

El reto atrás de la Industria 4.0 tiene 3 dimensiones: automatización, integración y optimización de controles/procesos o haciendo una analogía simple: “mantener una conversación de negocios donde todos hablen el mismo idioma”. Es por ello que la transformación digital puede volverse compleja debido al volumen de información que se requiere administrar y transformar en analíticos para la toma de decisiones. Si esta data es generada por distintos equipos/protocolos, el reto se complica, y para no morir en el intento es importante considerar lo siguiente:

- Nivel de digitalización requerida. No todos los equipos deben entrar en una ola de digitalización. Se debe considerar qué información se requiere de cada equipo que nos permita mejorar nuestros retos operacionales.

- Estandarización no es asunto menor. Lo hemos visto en cada uno de los clientes que nos han abierto las puertas y también en lo expuesto en las últimas ferias de Hannover Messe; existe un número de protocolos y estándares de IoT. Debemos evitar ser dependiente de estándares cerrados; busquemos protocolos abiertos. Por ejemplo, se recomienda utilizar protocolos abiertos, como el OPC/UA, por sus siglas en inglés Unified Architecture (OPC UA). Este es un protocolo que habilita la comunicación máquina-máquina utilizado en los procesos de automatización industrial y desarrollado por la OPC Foundation

- Ancho de banda y latencia. Las soluciones en nube permiten reducción sobre el costo total de propiedad, al reducir los costos directos e indirectos de adquirir infraestructura para operar un producto o sistema durante su ciclo de vida TCO (por sus siglas en inglés, total cost of ownership) de la compañía, pero abren preocupaciones sobre capacidad de conectar nuestros activos en tiempo real. Siempre será recomendable contar con arquitectura que permita realizar “buffers” de data del piso de producción, con el fin de garantizar la comunicación.

- Tecnología con procesamiento tipo edge. El poder de cómputo es indispensable, ya sean soluciones en la nube u on premise en conjunto con integración bidireccional, esto permitirá una comunicación óptima con los equipos de piso y acceso a data cruda y procesada por parte de los los fabricantes. Asimismo, no se requeriría inversiones adicionales para cubrir temas de ciberseguridad (firewalls adicionales en piso de producción) debido a que la infraestructura en nube ya integra una capa de seguridad que protege la información procesada.

Tomando en cuenta estas consideraciones, el gran reto aún sigue en pie, pues de acuerdo con el estudio de McKinsey Global Institute se estima que el valor de mercado de la digitalización de fábricas se encuentre en un rango de $1.2 a 3.7 billones (trillion en inglés) de dólares para 2025.

Asimismo, para dar el paso hacia la industria 4.0 es importante que se tenga en mente la alianza “Open Industry 4.0”, creada en abril del 2018 con el objetivo de buscar y generar ambientes holísticos con alto nivel de interoperabilidad. Creada por Backhoff, Edress + Hauser, Hilscher, IFM, Kuka, Multivac, Voith y SAP agrupa a empresas especializadas en el tema que están tomando cartas para facilitar que más sectores den el siguiente paso en la Industria 4.0, que hablen en el mismo idioma y que obtengan más y mejores beneficios de la cuarta revolución industrial.

¿Estás listo para “hablar el mismo lenguaje” y obtener los beneficios que te ofrece la fábrica digital?

* Centro de Excelencia Global de Digital Supply Chain de SAP México