La reducción de costos de transporte es uno de los objetivos más buscados cuando se trata de mejorar el costo logístico y la rentabilidad de las empresas.

En promedio, el 10% de las ventas se gasta en logística, entre almacenamiento, inventarios, transporte, administración y servicio al cliente.

El transporte tiende a representar aproximadamente el 50% de este costo logístico. Por eso, cuando queremos mejorar nuestra logística, pensar en cómo optimizamos el transporte se vuelve un área de oportunidad sumamente relevante.

La guía de 10 puntos para la reducción de costos de transporte

Q Solutions, empresa de soluciones de software y consultoría para logística, se ha encargado durante más de 25 años de implementar proyectos para la planeación, gestión y optimización del transporte, y ha construido una guía de 10 puntos que garantiza la reducción de costos de transporte.

Cada año, a través de sus sistemas tecnológicos o de su asesoramiento se entregan 5 mil millones de cajas, y se administran más de un millón de viajes.

Marcas como Jugos del Valle, Santa Clara, embotelladores de Coca Cola, Abbott Laboratorios y Penske Logistics transportan productos en México, Brasil, Argentina, Estados Unidos y Asia (particularmente Filipinas y Tailandia) aprovechando esta decena de estrategias probadas.

Con 28 años de experiencia en logística, 10 de ellos en Procter & Gamble, y una “mayoría de edad” trabajando en la consultora e implementadora tecnológica, David Stoyle, Director de Q Solutions, es un profundo conocedor del tema.

Por lo que antes de implementar los 10 puntos para la reducción de costos de transporte, nos exhorta a hacer un cambio de mentalidad.

No negocies por tarifa, encuentra soluciones de transporte ganar-ganar

“Solemos negociar por tarifas, luchando por un 2 o 3% que, dependiendo de la época, incluso puede ser apenas un 1%”, contextualiza.

Pero lo más importante de todo esto, reconoce, es que no estamos trabajando de fondo en identificar qué es lo que realmente afecta el costo y la rentabilidad, tanto para el dador de carga como para el transportista.

Ambas partes se desgastan, en vez de buscar las oportunidades que realmente sean un ganar-ganar.

“A un dador de carga realmente no debe importarle tanto cuánto paga por viaje; lo que le debe interesarle es cuánto es el costo por cada caja entregada, eso es lo que afecta la rentabilidad de su producto”.

Para los transportistas, una medición clave es cuántos ingresos le produce cada unidad. Para los dadores de carga, cuanto más se aprovecha el vehículo, menor es el costo por viaje.

Algunos de los clientes dadores de carga de Q Solutions están cosechando estos resultados con tarifarios organizados de esa forma para viajes en mismo día (cifras solo para ejemplificar):

- El primer viaje cuesta 100 pesos;

- El segundo, 85;

- El tercero, 75.

Aun en este escenario, con estos descuentos tan grandes, el transportista en realidad está ganando más dinero, entonces se vuelve un ganar-ganar, resuelve nuestro entrevistado.

¿Cómo lograrlo? Por supuesto, con la estrategia de 10 puntos para la reducción de costos de transporte, que ha constatado Q Solutions con sus múltiples implementaciones y asesorías:

1. Asegura una planeación correcta de los eslabones previos a tu gestión del transporte

Para ahorrar en el transporte, es requisito aceitar algunas operaciones que ocurren antes de la gestión de la flota: la administración de pedidos y la asignación de inventarios.

Hay que planear correctamente y con tiempo, incentiva David:

- Revisa vigencias.

- Si tienes producto para surtir las promesas de venta en los diferentes canales.

- Si tienes inventario para entregar a cuentas clave de retail.

- Administra las prioridades.

- Establece cómo repartir los inventarios, sobre todo en situaciones de escasez de stock.

“Si mi planeación es tardía, muchas veces esto implica que ya no puedo conseguir la flota que quería. Además de que tengo un ‘pico’, estoy empezando a buscar tarde y, por lo tanto, termino contratando a quien tenga el camión y pagando tarifas más caras”.

¿Cómo arreglar este escenario? Primero, estableciendo y alineando políticas claras; y luego, con cierta automatización de procesos.

Incluyendo tecnología para automatizar esta gestión, en la mitad del tiempo en que se procesan 100 pedidos es posible procesar 300, asegura.

Resultados similares los ha experimentado Iván Vázquez, Director de Logística de Abbott Laboratorios, y es certero en su opinión:

“Integrar los procesos end to end utilizando tecnologías robustas es la clave, es decir, desde la recepción de los pedidos hasta la obtención de la prueba electrónica de la entrega. Esto nos permite, además de optimizar los procesos haciéndolos más lineales y eficientes, generar importantes y sustanciosos ahorros e incrementar los niveles de servicio a los clientes”.

2. Haz de la tecnología para la gestión del transporte tu aliada en la reducción de costos

La tecnología para planeación y gestión del transporte es la gran aliada. Pero, cuidado, advierte David: todo parte primero por entender cada caso particular.

“Hay que identificar qué es lo que le funcionaría a la empresa y qué no; qué es lo que sería rápido de implementar y qué es lo que sería en un proceso de varios años”.

Cuando utilizamos un mapa de oportunidades para identificar mejoras en el servicio y la eficiencia operativa, las inversiones se pagan en menos de un año y en algunos casos en menos de un semestre, confirma David al revisar sus experiencias de implementación.

Te puede interesar: ¿Cuál es la visión estratégica de la automatización de las empresas latinoamericanas?

3. Integra correctamente personas, procesos y tecnología

“Cada uno de los diferentes eslabones debe comprender muy bien, no sólo cuál es su labor, sino lo que necesita el eslabón anterior y qué es lo que él tiene que entregar al eslabón inmediato y al resto de los eslabones más abajo”.

Todas las variables y oportunidades mencionadas hay que considerarlas dentro de un proceso de implementación que no solo incluye la herramienta, sino que integra personas, procesos y tecnología.

Y siempre asegurándonos, añade el experto, de que la persona comprenda y opere para maximizar los beneficios de la herramienta.

4. Consolida entregas y optimiza el llenado de camión

Con un ejemplo sencillo, David dimensiona el impacto de esta estrategia:

“En promedio un camión se ocupa en un 70%, y con esto lo que realmente estamos diciendo es que el 30% del costo de la tarifa que pagamos es para transportar aire. Entonces el secreto no es si pago un poco más o un poco menos, sino cómo puedo aprovechar aquello por lo cual estoy pagando”.

Para consolidar la entrega, es clave entender la vigencia de los pedidos, las citas, los tiempos de entrega.

Una solución como Q Transport, que involucra un TMS (transportation management system), es un gran apoyo para encontrar más y mejores combinaciones de consolidación de rutas que las que, por una cuestión de historia o de costumbre, se arman a mano.

“Es relativamente fácil encontrar mejoras en el llenado del camión del orden del 5%. Pero también hemos logrado mejoras hasta del 20%. Y esto hace mucho más sentido que discutir por ese 2% en la tarifa”.

5. Aprovecha mejor el tiempo de las unidades

“Aprovechar el tiempo del camión impacta fuertemente en el resultado e increíblemente a lo sumo está en el 5% de las estrategias usuales”, afirma el directivo de Q Solutions.

Este es el tiempo promedio de operación de un tráiler que entrega a un detallista:

- 8 a 10 horas de espera entre la carga y los trámites

- 2 a 3 horas de viaje a destino

- 8 a 10 horas de espera para que lo descarguen

- 2 a 3 horas de regreso.

Esto significa que en el ciclo completo de unas 20 a 26 horas, el camión está en movimiento entre 4 y 6 horas.

De hecho, solo 2 horas son productivas porque está moviendo la carga de ida, pero en este tipo de reparto generalmente se regresa vacío. El 80% del tiempo es tiempo muerto, dimensiona el experto.

“Varios de nuestros clientes ya cargan tráilers en una hora, e incluso fulles en una hora y pocos minutos. Pero siempre y cuando todo esté coordinado correctamente”.

Y de aquí se desprende el siguiente punto para disminuir costos de transporte.

6. Haz una programación de citas potenciada

La programación de citas para carga va enfocada con el servicio al cliente y la garantía de que se va a llegar en tiempo.

“Cuando ponemos todo esto dentro de esta gran licuadora llamada tecnología, identificamos claramente cuáles son los tiempos reales, de tolerancias, de carga, etcétera. Y con eso empezamos a programar de acuerdo al cumplimiento de la promesa de servicio”.

Adicionalmente, una práctica que, realizada con sabiduría es positiva pero sobredimensionada es un grave error, es la anticipación o acolchonamiento.

Programemos con suficiente anticipación para poder garantizar el servicio, pero no con demasiada que nos termine afectando en la productividad de las unidades y en el costo por caja entregada, recomienda el directivo de Q Solutions.

7. Programa el transporte de acuerdo a la capacidad del centro de distribución

Un centro de distribución, dependiendo del cliente, puede gestionar 10 camiones, 20 o 100 camiones en un día, pero no puede cargar 100 camiones en una hora.

La clave es programar las cargas de acuerdo con la capacidad real del centro de distribución.

Un sistema tecnológico para planeación del transporte arroja un proceso escalonado de citas de cargas, que ya considera restricciones, clientes prioritarios, acuerdos de entrega restrictivos, puntos de entrega más lejanos, y toda una serie de variables que evitan tener los camiones parados por horas, en espera de ser llenados.

Uno de los más importantes clientes de Q Solutions, Luis Alfonso Vázquez, Director de Logística de Jugos del Valle y Santa Clara, resume muy claramente el impacto de estas estrategias:

“Invertir en habilitadores que maximicen nuestro llenado de unidades y su correcta programación nos ha facilitado la operación con mejoras en el nivel de servicio y con importantes ahorros, pagando la inversión en menos de un semestre”.

8. Arma circuitos dinámicos inbound, combina idas y vueltas

David reflexiona: “Cuando pensamos en viajes de corta distancia (menos de doscientos kilómetros) el costo fijo representa el 65% del costo total. De tal manera que con que la mitad de las unidades hagan un viaje más al día, bajamos un 15% al costo”.

Si pasamos a larga distancia, el costo variable representa el 70%. Aquí la clave, identifica, es armar circuitos dinámicos donde estemos aprovechando viajes inbound de materiales, de tarimas, interplanta, etcétera, y al mismo tiempo evitemos los regresos vacíos.

Para estos circuitos eficientes, también podemos asociarnos con nuestros proveedores de materiales o con algunos otros de la industria.

La tecnología para planeación del transporte revisa variables como:

- A qué hora llega un camión,

- A qué hora hay que descargarlo,

- Cuándo estará liberado y en dónde…

…para así reposicionarlo en un lugar cercano con el fin de que ahora haga una vuelta redonda, no ida y vuelta de los mismos lugares, sino como un circuito.

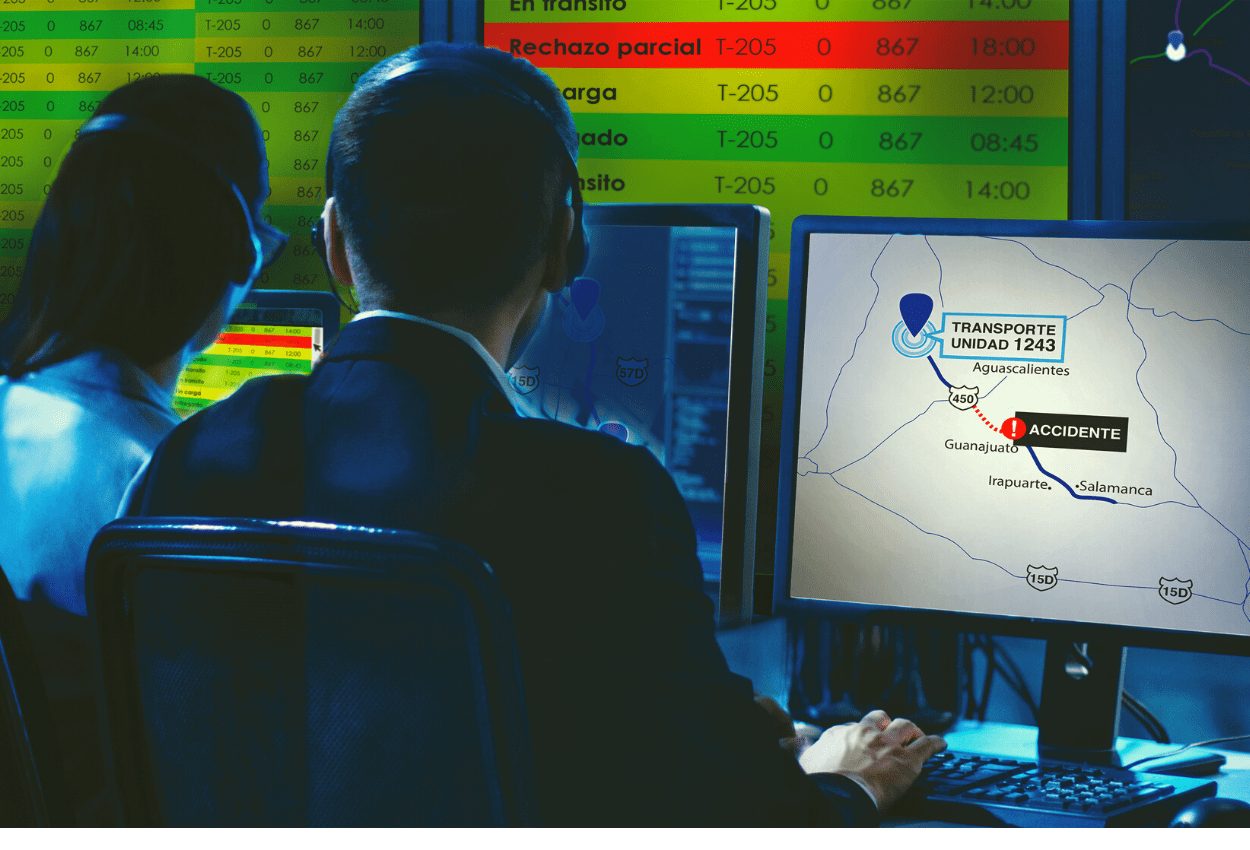

9. Usa monitoreo y tracking para encontrar oportunidades de ahorros en transporte

Una de las estrategias que Q Solutions realiza desde hace algunos años con sus clientes, es aprovechar el enorme valor de la información que recolecta el GPS.

La empresa ha creado un ecosistema con más de 300 transportistas y más de 100 diferentes proveedores de GPS, que le permite saber dónde está cada uno de los viajes en tiempo real, a través de un mecanismo de tracking, visibilidad temprana y alertas, como lo es Q Track.

La plataforma mide el tiempo real de cargas, de tránsitos y de descargas… y lo contrasta con indicadores clave de desempeño (KPIs) para la reducción de esos tiempos de carga y mejorar la operación en todos sentidos.

10. Define y monitorea los KPIs críticos para la reducción de costos de transporte

Un indicador crítico para monitorear la optimización de gastos de transporte es, sin duda, el llenado de camión.

Tener un indicador de llenado de camión por tipo de unidad, por tipo de envío, por canal, etcétera, permite entender en dónde existen oportunidades de mejora de costos de transporte para buscar más opciones a través de la herramienta tecnológica.

Te puede interesar: ¿Cómo optimizar los KPIs de logística, almacén, distribución y transportación?

Pero también para trabajar en cada una de las restricciones que se han mencionado, tal como lo apunta David:

“Estar viendo los KPIs como un proceso de monitoreo es fundamental para realmente seguir cosechando resultados en la optimización de nuestros costos de transporte, la rentabilidad de nuestra empresa y el cumplimiento de nuestro nivel de servicio”.

Contenido realizado en colaboración con Q Solutions.

THE LOGISTICS WORLD