Once ‘Tolucos’ ocupan el patio de Remolques Zubiría. Se trata de remolques cama baja desnivelada que son utilizados por FEMSA para distribuir los productos Coca Cola.

Aguardan a las unidades motrices que los sacarán de la planta del fabricante de remolques y semirremolques en Teoloyucan, en el Estado de México; una de las empresas del grupo Zubiría, dedicado a la fabricación, reparación y mantenimiento de carrocerías, remolques y rampas para el transporte de carga.

“Mi tío (Ignacio Zubiría) inventó la cabina -de hecho, la diseñó- y la probaron en un CeDis de Coca Cola que estaba en Toluca, de ahí su nombre coloquial”, recuerda Jaime Zubiría, CEO de Remolques Zubiría.

Fue hace décadas y desde entonces ha tenido mejoras. Hoy las vigas son acero de estructural de alta resistencia que, al ser de menor calibre, contribuye a reducir el peso de toda la caja sin sacrificar la resistencia.

También están equipados con cámaras y sensores que emiten alertas visuales y sonoras, para quienes lleguen a ubicarse en el ‘punto ciego’ de la caja, lo que ayuda al operador del transporte de carga a tener una conducción más segura.

Entre la seguridad y la sostenibilidad

La tecnología -que no es exclusiva para las cajas de FEMSA- permite no depender de rótulos y avisos visuales al accionar luces laterales y frontales y el sonido de una sirena lo suficientemente perceptible para conductores, ciclistas y peatones.

A decir de Jaime Zubiría, se trata de una innovación que fortalece la seguridad en el transporte de carga, uno de los pilares que la empresa impulsa con mayor fuerza, en especial entre los hombres-camión.

La sostenibilidad es otro rubro al que le apuesta el fabricante de remolques y semirremolques secos y refrigerados, principalmente por el tipo de clientes y marcas a las que sirve. “Trabajamos mucho con corporativos y estamos llegando poco al público en general de transporte, al hombre camión”, menciona.

Entre sus clientes están Alpura, Danone, Grupo Bimbo y PepsiCo, además de FEMSA.“Con Bimbo trabajamos una caja 80% de material reciclado y sustentable”, enfatiza Jaime.

¿Hombres-camión a la europea?

Sin duda son los grandes corporativos los que aprecian las innovaciones al transporte de carga, que pueden ayudarles a reducir la huella de carbono de sus operaciones.

Por ello, la empresa ha incorporado a su cadena de suministro algunos materiales reciclados y otros que son fabricados bajo criterios de sostenibilidad.

Entre ellos destaca el acero de alta resistencia en Suecia. Dentro de los materiales reciclados están las ‘pieles’ que van adheridas a las paredes de la caja (los forros de los costados) y algunas partes plásticas como molduras. Ambas provienen de tapas de botellas de PET.

Jaime Zubiría agrega que al impulsar estos dos pilares la empresa mezcla aspectos clave de la manufactura de remolques y semirremolques para el transporte de carga de Estados Unidos y la de Europa.

La primera está más orientada a lo pragmático con cajas cuyas paredes tienen paneles de aluminio muy remachadas. La producción europea es mucho panel monolítico y visualmente limpio.

Pero además de la fortaleza y durabilidad de una caja, el hombre-camión valora la eficiencia que puede tener en el gasto de combustible.

Por ello, la apuesta en ingeniería está en cómo aligerar las unidades usando materiales novedosos: “hemos llegado a bajar en un remolque de 53 pies entre 900 kilos y 1.1 toneladas”, expone.

Un hub de innovación para el transporte de carga

Para el hombre-camión y en general, para el transporte de carga, reducir el peso de una caja representa dos cosas: la posibilidad de añadir más carga en la unidad, lo que se traduce en mayores ingresos al transportar más producto o bien, reducir el consumo de diésel debido a una caja menos pesada.

Esta planta nos permite hacer más innovaciones y compartirlas con otros canales como los pequeños transportistas y que no sean únicamente con estas empresas top cinco que nos han ayudado a crecer

La planta de Remolques Zubiría está dedicada exclusivamente a la manufactura de remolques y semirremolques para transporte de carga. Se ubica en Teoloyucan, a 25 minutos de Tepotzotlán y representa una de las cuatro divisiones del Grupo Zubiría:

El resto son Industrias Zubiría, dedicada a cajas sobre chasis o equipos para reparto de última milla; Talleres Zubiría, que ofrece mantenimiento y reparación, y Zubiría Lifgates, que incluye el servicio postventa y comercialización de rampas.

30,000 m2 de un modelo perfeccionado

La planta de Remolques tiene 30,000 m2 y 5,600 m2 de construcción. Es la más reciente de las tres plantas del Grupo. Entró en operaciones entre mayo pasado, tras un proceso de planeación y desarrollo que tomó tres años.

A unos lotes de distancia, está una segunda planta del Grupo en donde elaboran cajas sobre chasis: Industrias Zubiría, con una superficie de 29,300 m2. Y en Cuautitlán se ubica la planta más longeva del grupo, ahora dedicada al servicio postventa y al mantenimiento de cajas y remolques para todas las marcas. Ahí fabricaban antes los remolques y semirremolques.

Esa primera instalación de apenas 5,300 m2 fue modificando su Layout conforme las necesidades de la operación, pero sin una planeación a detalle sobre el flujo de trabajo; un aprendizaje que se refleja en las fábricas más recientes del grupo.

En Cuautitlán, por ejemplo, los trabajadores iban al almacén a pedir los materiales y herramienta, ahora el personal del almacén abastece las líneas de producción para ganar eficiencia.

Una planta con diseño flexible

El diseño de la planta es similar a otros complejos industriales para fabricación de equipo de transporte. Tiene tres líneas de producción, una dedicada a remolques, otra a cajas Cama Baja y refresqueras, y una más para plataformas y Dollies.

Cada una tiene capacidad para producir entre 3 y 4 unidades por cada turno de 8 a 16 horas. De momento, la planta solo trabaja con un turno debido a las condiciones del mercado y la realidad de las instalaciones.

"La planta no está preparada para un segundo turno porque no tiene iluminación suficiente. Está pensado que el próximo año ya tengamos los dos turnos y duplicar así la producción", explica Jaime.

Su diseño es modular por lo que en caso de ser necesario es posible habilitar otras líneas para la manufactura de un mismo producto según la demanda del mercado.

También cuenta con un área dedicada al tratamiento de los paneles que irán a los costados de las cajas dependiendo si será refigerada o seca. Es un lugar con acceso controlado y medidas de seguridad e higiene extremas para evitar la contaminación de superficies. “No puede haber polvo porque se manejan adhesivos y las mesas de pegado al vacío se tienen que estar limpiando constantemente”, menciona Zubiría.

Los cuatro grandes pasos de la producción

La producción está dividida en cuatro fases. En la primera el equipo se encarga de proveer los insumos que darán forma a la base del remolque con equipo de corte y doblez: cizallas, cortadoras con pantógrafo automático, etcétera.

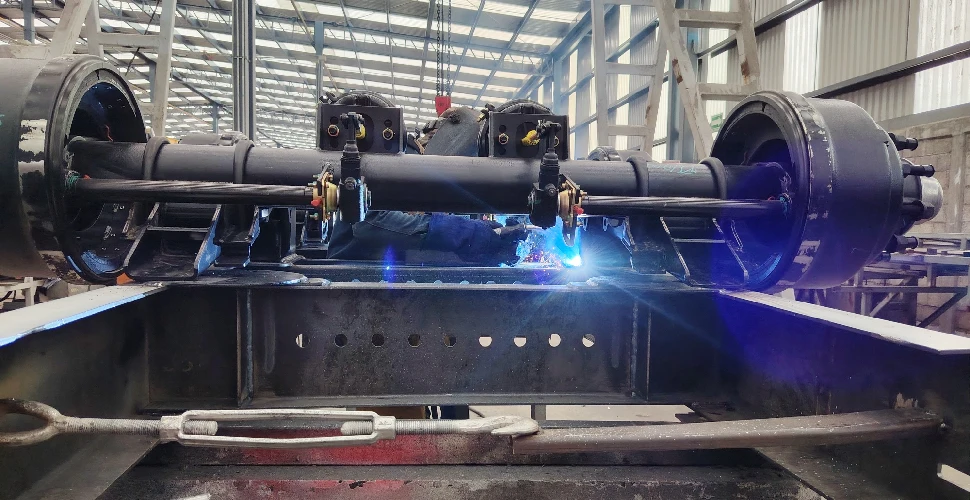

Estos elementos pasan al área de soldadura o subensambles. El personal usa plantillas de armado diseñadas para cada producto. Gracias a estas es posible asegurar las dimensiones requeridas en cada línea y modificar la producción según la caja solicitada.

“Los ejes son de proveedor, pero nosotros los montamos en la base de la estructura que se llama buggy. Para soldar usamos una mezcla de gases inertes lo que se traduce en menor porosidad y mayor seguridad”, explica Andrés Calzada, gerente de planta de Remolques Zubiría.

Una tercera área es la de ensamble de los productos que previamente trabajó el equipo de soldadura. En este paso se empieza a modular la caja: se hace el piso, se colocan los costados, el toldo, el marco trasero y las puertas. “También se hacen procesos de pegado, barrenado y remachado”, agrega.

Entre la calidad y la fabricación a la medida

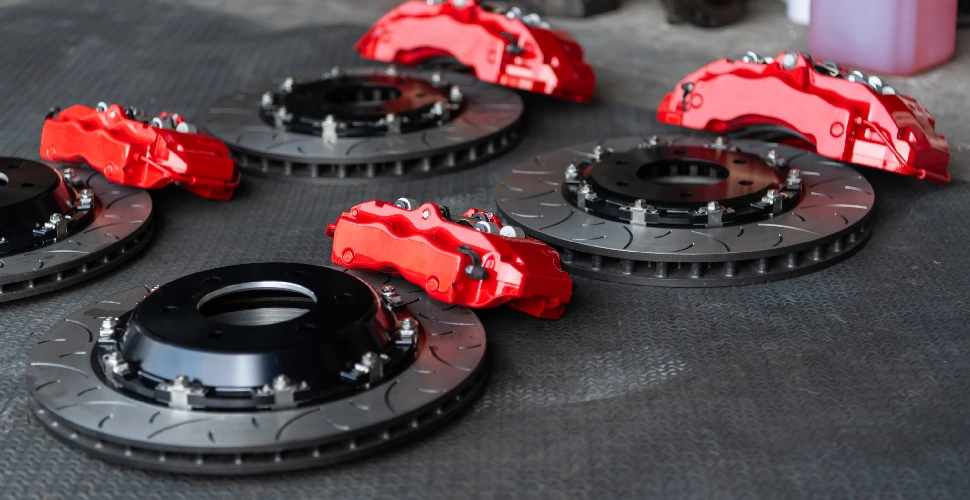

La última fase es la de acabado en donde se pinta (sin solvente), se monta neumático eléctrico y líneas de frenos. El ciclo se cierra con una auditoría final; es una valoración e inspección de calidad en el patio antes de la entrega al cliente.

Todo el proceso, desde la bajada de planos para el desarrollo de la unidad toma alrededor de tres semanas, pero una vez definida la producción cada día se producen de tres a cuatro unidades.

"Los remolques son personalizados, no es el estándar tradicional de una caja seca o de un remolque. Damos soluciones según el tipo de carga, si la suben por el costado, etcétera. Hay muchas cosas que vamos adaptando al cliente por su logística de carga”, señala Jaime Zubiría.

Explica que el tiempo requerido implica la migración de la producción entre diferentes tipos de caja: “No es una plantilla única porque un día puede ser un tipo y días adelante puede haber otra solicitud con forros distintos o puertas diferentes y hay que cambiar todo el plano".

El suministro que acompaña la estrategia

El suministro de algunos materiales y componentes de alta complejidad son de importación, entre ellos el acero de Suecia, algunas placas con fibra de vidrio de Alemania, y la madera de maple canadiense para el piso de la mayoría de las cajas secas.

“El encino es la madera más común, pero nosotros ponemos maple y estamos explorando hacerlo con bambú que es un material sostenible dado que su crecimiento es de dos años, menor si lo comparamos con otras maderas”, señaló.

Las suspensiones, por ejemplo, son Hendrickson y SAF-Holland -ambas estadounidenses- y algunas son importadas desde Brasil. La placa, el acero sin alear, las llantas y otros insumos, son mexicanos.

El talento detrás de la innovación

Cada planta tiene su vocación y su propio equipo para lograr una especialización en la producción y talento. Actualmente, la planta de remolques y semirremolques de Teoloyucan daba empleo a 80 personas, un número que refleja el contexto de la industria del transporte de carga.

En 2024, la cifra rondaba 175, en la planta contigua dedicada a las cajas sobre chasis (última milla) eran poco más que 140 personas y en la de Cuautitlán apenas eran 30, según el conteo de Jaime.

Cada complejo tiene un espacio habilitado para capacitación de producto y para impartición de clases, de forma gratuita, a empleados y familiares directos que deseen cursar sus estudios en la modalidad abierta: primaria, secundaria y preparatoria.

Rumbo a la electrificación del transporte de carga

La sofisticación de su cadena de suministro, la apuesta por la innovación y la tecnología para reforzar la seguridad y la formación continua del talento, son elementos que han allanado el camino para colaboraciones con empresas que impulsan la electrificación del transporte de carga como BYD.

Con el fabricante de vehículos de origen chino, el grupo Zubiría ha trabajado más de cerca para proveer soluciones que acompañen la electrificación de la última milla.

En remolques, la colaboración se basa en innovaciones enfocadas a reducir el peso de las cajas, lo que se traduce en un menor consumo de energía y, por ende, mayor rendimiento. “Es oro molido porque hoy en día un tractocamión eléctrico no tiene tanta autonomía”, expresa Jaime.

Aunque aún no existe un proyecto formal con alguno de los fabricantes de vehículos eléctricos, Remolques Zubiría mantiene su objetivo por avanzar en la ingeniería y los nuevos materiales que contribuyan a la ligereza y la autonomía del transporte de carga eléctrico.