Hoy, la innovación en logística no se basa en acero, cristal y hormigón, sino en datos y algoritmos, y se construye cada día. La volatilidad de la demanda y la presión por una mayor eficiencia han generado que varias empresas líderes comiencen a tener operaciones a un plano virtual. Allí, en réplicas exactas de sus plantas, almacenes y redes de transporte, simulan, predicen y optimizan sin arriesgar un solo recurso físico. Esta tecnología, conocida como gemelos digitales, está pasando de ser una promesa futurista a una herramienta operativa, como demuestra la inversión multimillonaria de famosos gigantes.

Ya están en los grandes consorcios

La lógica es probar antes de invertir. “La escala y la complejidad del negocio de PepsiCo, desde la granja hasta el punto de venta, son enormes, y estamos integrando la IA en todas nuestras operaciones para satisfacer mejor las crecientes demandas de nuestros consumidores y cliente”, afirmó Ramón Laguarta, director ejecutivo de la segunda mayor productora de bebidas del mundo, al anunciar una colaboración plurianual con Siemens y Nvidia.

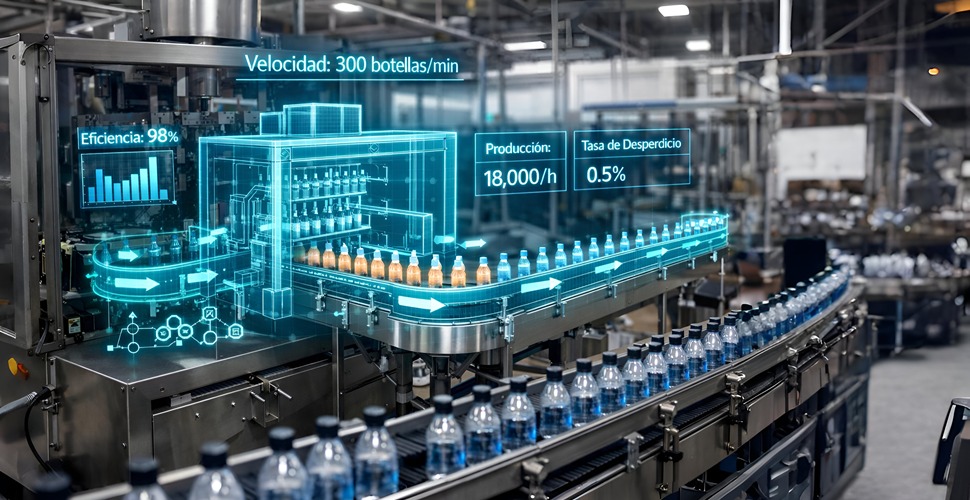

El objetivo es ambicioso: que cada planta y almacén de Pepsi opere como parte de un ecosistema inteligente en el que ubicación no solo responda a la demanda, sino que se anticipe y se adapte a ella. Los resultados preliminares son convincentes: mediante la tecnología avanzada de gemelos digitales e IA identifica hasta 90% de los problemas de operación en las instalaciones antes de hacer cambios físicos. De hecho, la compañía asegura que con esto se logra una mejora de 20% en el rendimiento de la línea y reducen los gastos de capital hasta en un 15%.

De la teoría a la práctica: casos que definen una industria

Pero este fenómeno no es receta de una sola empresa. El mercado global de gemelos digitales, valorado en miles de millones de dólares, se espera que crezca a una tasa anual compuesta superior a 40% hasta 2035. En México, empresas como la paquetera Estafeta ya han demostrado su poder transformador, logrando un aumento de 21% en el rendimiento de su red y posponiendo una inversión de 25 millones de dólares (mdd) al encontrar eficiencias ocultas en sus procesos, con ayuda de un consultor y un desarrollador de software.

El valor de un gemelo digital no reside en su sofisticación técnica, sino en su capacidad para resolver problemas empresariales concretos. Su aplicación se extiende a lo largo de toda la cadena de suministro.

La versatilidad de esta tecnología permite atacar desafíos clave desde diferentes frentes:

- Diseño y optimización de instalaciones. Es el núcleo del caso PepsiCo. Mediante la plataforma Digital Twin Composer de Siemens, la compañía recrea con precisión física cada máquina, transportador y ruta de operarios. "El embalaje se vuelve mucho más predecible cuando puedes modelar y visualizar los comportamientos de toda la línea", explica John Nixon, vicepresidente de Siemens. Esto permite probar nuevas configuraciones, equilibrar líneas y simular cambios de formato en cuestión de horas, no de semanas.

- Planificación de red y gestión de riesgos. Para una red logística como la de Estafeta, que mueve millones de paquetes al mes a través de 130 instalaciones, la complejidad es enorme. Su gemelo digital, desarrollado con la consultora mexicana VP Consulting, permite modelar cada avión, camión y centro de distribución. La herramienta identificó, por ejemplo, dos procesos que se encimaban ocasionando un cuello de botella para el cual diseñó una solución. Además, como señala DHL, estos gemelos permiten simular disrupciones –desde un huracán hasta un bloqueo portuario– para evaluar su impacto y fortalecer la resiliencia de la cadena sin sufrir daños reales.

- Operaciones en tiempo real y mantenimiento predictivo. Los gemelos no son un modelo estático; se nutre de datos en tiempo real. En la cadena alemana de farmacias Dm-drogerie markt, el gemelo de cada tienda indica la ruta óptima para reponer estantes, ahorrando tiempo y optimizando la carga de los lotes entrantes.

En el ámbito del mantenimiento, empresas como la productora de alimentos Kraft Heinz utilizan gemelos para monitorizar el estado de sus equipos, pasando de un modelo reactivo a uno predictivo. Esta transición puede ahorrar aproximadamente el 40% de los costos de mantenimiento reactivo anuales.

Camino a la ejecución, lleno de retos

Adoptar esta tecnología no es algo exento de obstáculos. Los expertos coinciden en que los principales desafíos son: la necesidad de datos de alta calidad en tiempo real, la inversión inicial significativa en sistemas de sensores y plataformas, y la integración con los sistemas ya existentes. Sin embargo, como menciona el ya citado John Nixon, “no necesitas un conjunto de datos perfecto para comenzar. Necesitas voluntad, colaboración y una plataforma construida para entornos complejos”.

La visión de Pepsi de un “ecosistema inteligente” es compartida por muchos. Se prevé que, en los próximos cinco a 10 años, los gemelos digitales escalen desde activos individuales para abarcar cadenas de suministro completas y multiempresa, ofreciendo una visibilidad y capacidad de coordinación sin precedentes. Su convergencia con inteligencia artificial, aprendizaje automático y, potencialmente, blockchain para la trazabilidad, amplificará aún más su poder.

A decir de un breve estudio publicado por la Asociación Mexicana de Venta Online (AMVO), la tecnología de gemelos digitales ha superado la fase experimental. Ya no se trata de si las empresas la adoptarán, sino de cuándo y cómo lo harán.