La creciente complejidad de las cadenas de suministro globales ha obligado a las grandes compañías de consumo masivo a replantear la forma en que diseñan y operan sus activos físicos.

Para empresas con redes extensas de manufactura y distribución, como PepsiCo, la presión no solo proviene del crecimiento de la demanda o de la volatilidad de los mercados, sino de la necesidad de tomar decisiones más rápidas, con menor margen de error y bajo una lógica de eficiencia estructural.

En este contexto, la alianza anunciada por la compañía con Siemens y NVIDIA para implementar inteligencia artificial (IA) y gemelos digitales se presenta como un caso de estudio relevante para la industria logística.

Más que una adopción tecnológica aislada, el proyecto refleja un cambio profundo en la manera en que PepsiCo concibe su operación: pasar de modelos reactivos, basados en ajustes posteriores a la ejecución, a un enfoque predictivo y digital-first, donde las decisiones críticas se validan antes de materializarse en el piso operativo.

Ramon Laguarta, Chairman y CEO de PepsiCo, ha reconocido que la escala y complejidad del negocio —desde el origen agrícola hasta el punto de venta— obliga a incorporar inteligencia artificial en toda la operación, no solo como una herramienta tecnológica, sino como un habilitador para tomar mejores decisiones en tiempo real y con una visión integral de la cadena de suministro.

De la simulación tradicional al gemelo digital con IA

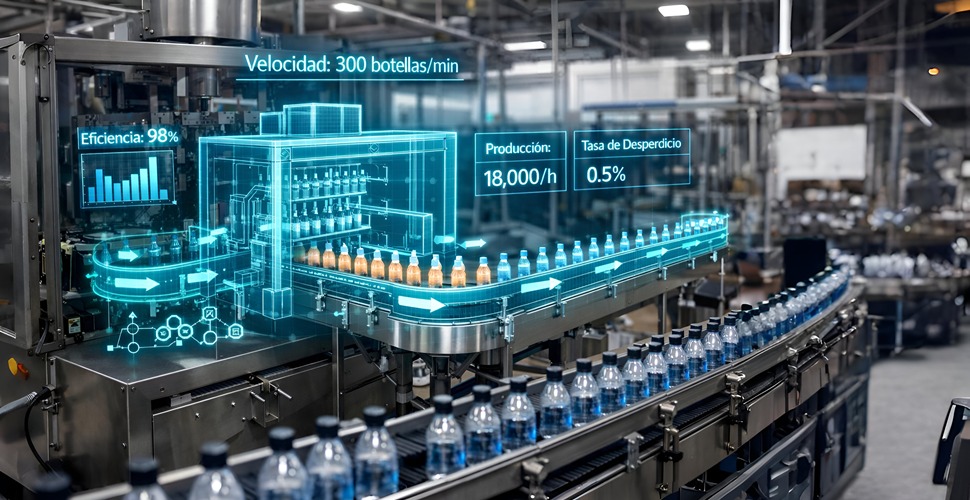

El núcleo de esta iniciativa es la adopción de gemelos digitales de nueva generación, capaces de replicar virtualmente plantas de manufactura y centros de distribución completos con un nivel de fidelidad física sin precedentes.

A diferencia de los modelos de simulación convencionales, estos gemelos digitales integran datos operativos reales, modelos 3D detallados y agentes de inteligencia artificial que analizan el comportamiento del sistema y proponen optimizaciones.

Para ello, PepsiCo está utilizando Siemens Digital Twin Composer, una solución construida sobre NVIDIA Omniverse, que permite unificar información 2D y 3D, datos de operación y modelos físicos en un entorno virtual compartido.

En la práctica, esto significa que cada máquina, conveyor, ruta de manejo de materiales o flujo de personal puede ser representado digitalmente y evaluado bajo distintos escenarios antes de realizar cambios en el mundo real.

Desde la perspectiva tecnológica, NVIDIA aporta la capacidad de cómputo acelerado y las bibliotecas de simulación necesarias para que la IA no solo observe la operación, sino que interactúe con ella.

Jensen Huang, CEO de NVIDIA, ha señalado que las industrias con activos físicos están entrando en una nueva era de la inteligencia artificial, donde los gemelos digitales se convierten en la base para desplegar IA de forma segura, escalable y con impacto directo en la operación.

Impacto operativo y logístico: diseño, capacidad y flujo de materiales

El valor de esta tecnología se vuelve especialmente relevante en el terreno logístico. Tradicionalmente, el rediseño de layouts de planta o almacén implicaba pruebas físicas, periodos de ajuste y riesgos operativos significativos.

Con el enfoque digital-first que está adoptando PepsiCo, estos procesos se trasladan al entorno virtual, donde pueden probarse múltiples configuraciones sin interrumpir la operación.

En los primeros pilotos implementados en instalaciones de Estados Unidos, la compañía ha reportado incrementos de hasta 20% en throughput al optimizar flujos de producción y manejo de materiales a partir de simulaciones digitales.

Además, la capacidad de detectar la mayoría de los problemas potenciales antes de ejecutar cambios físicos ha permitido reducir retrabajos y acelerar los ciclos de diseño e implementación.

Desde la planeación logística, esto se traduce en una mejor alineación entre producción, almacenamiento y distribución.

Los equipos pueden evaluar cómo una modificación en planta impacta el flujo hacia el almacén, la preparación de pedidos y la salida a transporte, fortaleciendo la toma de decisiones de capacidad y reduciendo cuellos de botella estructurales.

Otro beneficio relevante es la optimización del gasto de capital. Al identificar capacidad no aprovechada y validar inversiones de forma virtual, PepsiCo ha logrado reducir entre 10% y 15% sus requerimientos de Capex en proyectos evaluados bajo este esquema, un factor clave en un entorno de costos crecientes.

Una cadena de suministro más anticipativa y resiliente

Más allá de los beneficios inmediatos, la iniciativa responde a una visión de largo plazo: construir una cadena de suministro capaz de anticipar la demanda y adaptarse continuamente.

Athina Kanioura, Chief Strategy and Transformation Officer de PepsiCo, ha señalado que el objetivo es crear un plano digital unificado que redefina cómo se diseñan, construyen y escalan las operaciones, convirtiendo cada planta y centro de distribución en parte de un ecosistema inteligente.

Este enfoque resulta especialmente relevante frente a escenarios de disrupción. Al contar con un gemelo digital operativo, la compañía puede simular escenarios de alta demanda, fallas de equipo o restricciones externas, evaluando alternativas antes de que el impacto llegue a la operación real.

Para la logística, esto implica una mayor resiliencia y una capacidad de respuesta más rápida ante eventos inesperados.

Un movimiento que refleja una tendencia más amplia en la industria

El caso de PepsiCo no ocurre en el vacío. Cada vez más empresas de manufactura, retail y logística están adoptando gemelos digitales e inteligencia artificial para cerrar la brecha entre el mundo físico y el digital.

Sectores como el automotriz, aeroespacial y electrónico han sido pioneros en este enfoque, y ahora comienza a consolidarse en los bienes de consumo masivo, donde la escala amplifica el impacto de cualquier mejora operativa.

La diferencia es que, en empresas como PepsiCo, estas tecnologías dejan de ser proyectos experimentales para convertirse en parte central de la estrategia de cadena de suministro.

La colaboración con Siemens y NVIDIA demuestra que la transformación logística requiere ecosistemas tecnológicos robustos y una integración profunda entre software, hardware y operación.

Para la industria logística en su conjunto, el mensaje es claro: la inteligencia artificial industrial y los gemelos digitales están redefiniendo la forma de diseñar, operar y escalar las cadenas de suministro.

Quienes logren integrar estas capacidades de manera estratégica estarán mejor preparados para enfrentar la complejidad, la volatilidad y las exigencias de eficiencia que marcarán el futuro del sector.