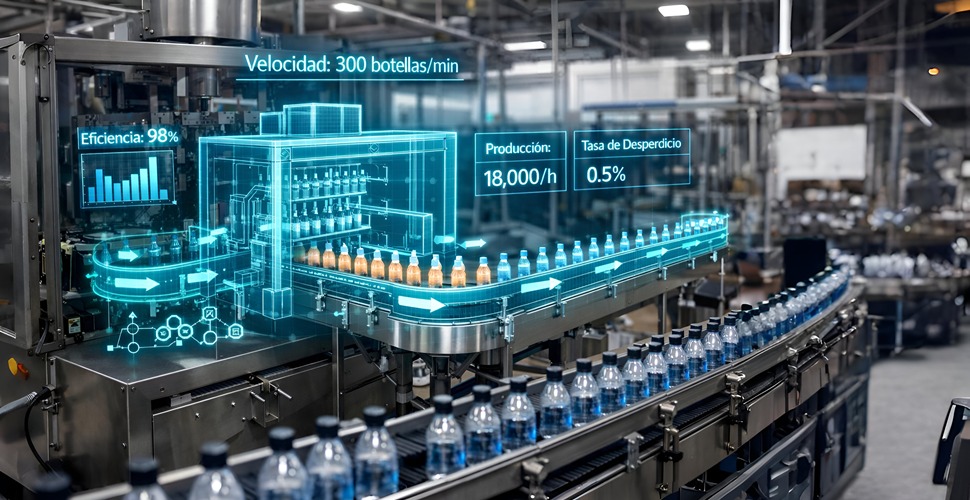

Las fábricas inteligentes o conectadas serán cada vez más comunes en el futuro cercano como resultado de la integración de la llamada industria 4.0. Como otros procesos, se fundamentan en un principio simple: las máquinas rinden más cuando se automatizan y se conectan en red, porque pueden comunicarse entre sí e intercambiar datos, que después también pueden analizarse para optimizar procesos.

Esto que suena ideal se está convirtiendo en una realidad tangible gracias al Internet de las cosas (IoT). De hecho, se está volviendo imprescindible en muchas factorías, porque las tecnologías IoT proporcionan más eficiencia a un menor coste y además abren nuevas fuentes de ingresos potenciales.

En otras palabras, IoT permite reconfigurar instalaciones para que los fabricantes puedan estar al día y responder a las necesidades de un mercado cambiante que demanda cada vez más productos personalizados. Del mismo modo, permite avanzar en temas de sostenibilidad, lo que es muy necesario en tiempos de emergencia climática.

Fábricas inteligentes

En 2016, Harley-Davidson incorporó IoT en su planta de producción en York (Pensilvania, EU) y consiguió reducir el tiempo que lleva producir una motocicleta de un ciclo de 21 días a seis horas. Ahora, una motocicleta sale de la línea de montaje en 89 segundos.

En la industria biotecnológica y farmacéutica, los cambios menores en procesos como establecer el tiempo y las condiciones más adecuadas para limpiar una instalación o detectar anomalías en un proceso químico pueden ahorrar millones. Merck está repensando y rediseñando cada parte de su ecosistema de producción para cambiar la forma en la que se descubren y producen los medicamentos.

Según varios informes, sólo en Estados Unidos, los fabricantes farmacéuticos pierden cada año 50 mil millones de dólares, y el 70% de los datos de fabricación nunca se utilizan. Éste es un gran desafío y una oportunidad de mercado para avanzar hacia fábricas más inteligentes que puedan entregar el medicamento correcto en el momento correcto. Que tenga el precio correcto es otra historia. Sea como sea, lo que está claro es que el IoT está cambiando modelos de producción y creando innovación que beneficia tanto a fabricantes como a pacientes, lo que llevará tarde o temprano a la implementación de fábricas inteligentes para distintas industrias.

Las cosas también se están moviendo en el sector de la moda. Hace algún tiempo, Hugo Boss introdujo IoT en sus instalaciones de Izmir (Turquía) con máquinas en red, análisis avanzado de datos y una flexibilización de procesos que permite reducir costes además de la complejidad de las secuencias de producción al tiempo que aumenta la calidad de los productos.

No fue una transformación de la noche a la mañana. La conversión de la fábrica de Izmir en una fábrica inteligente empezó en 2015 y ha implicado a varias tecnologías en diferentes momentos, como RFID, infrarrojos, procesamiento de imágenes, reconocimiento de voz para conocer los componentes clave y, por supuesto, inteligencia artificial para dar sentido a los datos.

"Como el objetivo principal de las tecnologías IoT es escuchar a los objetos que tienes en tu ecosistema, nos concentramos en productos de almacén como telas, adornos y piezas terminadas", comenta Erkut Ekinci, jefe de Tecnologías de la Información en Hugo Boss. De hecho, “nos hemos centrado básicamente en la producción y el almacén porque son los principales canales comerciales que impulsan nuestro negocio de fabricación", añade.

Los trabajadores han sido un factor clave en este proceso de digitalización. "Cuanto más les facilitamos la vida, más fácil les es adoptar las nuevas tecnologías", dice el jefe de IT de Hugo Boss, quien asegura que la transformación digital es "inevitable y obligatoria". "Por ejemplo, los stocks mensuales requerían muchas horas. Después de aplicar la solución RFID, el proceso cuesta menos de una hora y es más preciso. Entonces, la pregunta es: ¿cómo puedes rechazar una solución que hace que tu vida sea más fácil?”

Un mercado importante

Éstos son sólo algunos ejemplos. Obviamente, la fabricación abarca muchos tipos de productos, operaciones, procesos y un abanico de actividades, componentes, máquinas, personas y sistemas de información que son importantes impulsores de crecimiento y, obviamente, aportan beneficios. De hecho, McKinsey estima que las aplicaciones IoT en la industria manufacturera generarán entre 1.2 y 3.7 billones de dólares anualmente en 2025.

Los datos son el componente imprescindible para obtener cualquier forma de valor de los sensores, dispositivos habilitados para IoT y otras ‘cosas’ conectadas, también en la fabricación. Por lo tanto, los fabricantes necesitan extraer los datos correctos y hacer el análisis más acertado para aprovechar la arquitectura IoT. Y esto no es simple.

Más aún cuando el sector manufacturero representa un tercio de todos los ataques de ciberseguridad. Que se produzcan estos ataques parece normal si se tiene en cuenta que la migración de las fábricas tradicionales a las fábricas inteligentes a IoT hace aflorar nuevas vulnerabilidades. Pero también significa que los fabricantes deben atacar el tema de la ciberseguridad desde el comienzo de su proceso de transformación digital.

Escuchar a expertos en esta área y proporcionar a los trabajadores capacitación en IoT puede beneficiar a las empresas y equiparlas con las herramientas adecuadas para construir un futuro mejor.